Strona główna » Formy wtryskowe

Formy wtryskowe są niezbędnym oprzyrządowaniem do produkcji w technologii wtryskiwania. Składają się one z wielu komponentów, ponieważ muszą zapewnić odpowiednią dokładność oraz wytrzymać wysokie ciśnienie, pod jakim wtryskiwane jest tworzywo sztuczne.

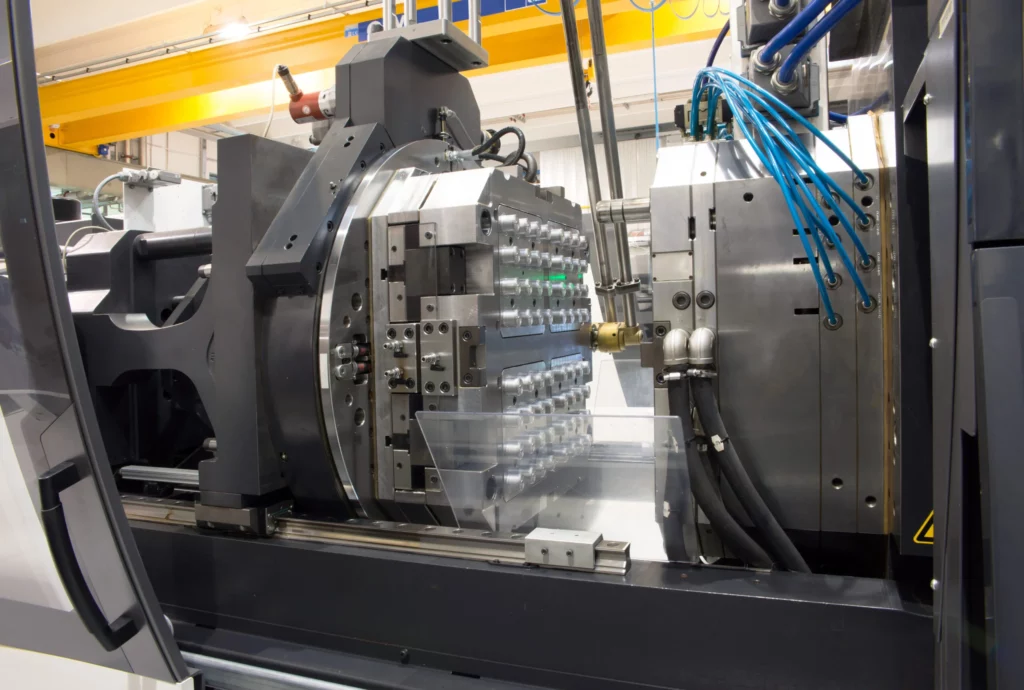

Formy wtryskowe są kluczowymi narzędziami w produkcji seryjnej i masowej z tworzyw sztucznych, oferując wszechstronne możliwości kształtowania produktów. Charakteryzują się skomplikowaną budową, obejmującą m.in. gniazda formujące, układ wlewowy, chłodzenia oraz wypychania.

Materiał, z którego są wykonane, często stanowi wysokiej jakości stal, a ich koszt i czas produkcji zależą od wielu czynników, takich jak geometria detalu czy liczba gniazd.

Szerokie zastosowanie form wtryskowych w różnych sektorach branży jest kluczowe dla produkcji wielu znanych produktów i wymaga doboru specyficznych materiałów oraz zaprojektowania form pod kątem konkretnego zastosowania.

Formowanie wtryskowe jest najczęściej stosowaną technologią dla produkcji seryjnej i masowej z tworzyw sztucznych, a formy wtryskowe są fundamentem nowoczesnej produkcji seryjnej elementów z tworzyw sztucznych.

Od precyzyjnego projektowania, przez dobór odpowiednich materiałów, aż po wykorzystanie zaawansowanych technologii obróbki – ten kompleksowy proces definiuje jakość i efektywność produkcji wyrobów w technologii wtryskiwania.

Konstrukcja form wtryskowych składa się z wielu elementów i komponentów. Szerzej jest to opisane na podstronie budowa form wtryskowych. Poniżej w skrócie opisano najważniejsze informacje:

Gniazdo formujące – które nadaje kształt docelowemu wyrobowi.

Układ chłodzenia formy wtryskowej – jego funkcją jest ochłodzenie wypraski do takiej temperatury, aby możliwe było wyjęcie jej z formy.

Układ wlewowy – jego funkcją jest doprowadzenie tworzywa sztucznego do dyszy wtryskarki (przez wiele kanałów)

Układ wypychania – ma na celu umożliwienie wypchnięcia gotowego produktu po procesie produkcji.

Dobór materiału pełni kluczową rolę i musi być dostosowany do odpowiedniego zastosowania. Formy wtryskowe zbudowane są z wysokiej jakości stali. Najczęściej są to stale stopowe czy nierdzewne, które cechują się dużą wytrzymałością.

Kluczowa jest także informacja, jaką liczbę cykli musi wytrzymać forma.

Formę wtryskową można porównać do negatywu fotografii: jej geometria i tekstura powierzchni są bezpośrednio przenoszone na wtryskiwaną część.

Formy wtryskowe są podstawą w przetwórstwie tworzyw sztucznych. Ich wykonanie jest skomplikowanym procesem, który wymaga precyzyjnego projektowania, dobierania odpowiednich materiałów oraz zastosowania nowoczesnych technologii obróbki.

Produkcja form wtryskowych szerzej opisana jest na tej podstronie.

Projektowanie i dokładne rozplanowanie procesów obróbczych, jakie będą na formie, (frezowanie, wiercenie, drążenie itp.) są kluczowe.

Projekt formy wykonywany jest pod wtrysk docelowego tworzywa, bardzo istotne jest zatem zaplanowanie skurczu tworzywa dla formy (różnice między skurczami różnych tworzyw mogą być istotne).

Ważne jest odpowiednie zaplanowanie i rozmieszczenie w formie układów chłodzących.

Kluczowa jest także analiza wtrysku detalu i przewidzenie potencjalnych wad, które mogłyby wystąpić, takich jak wciągi, przetryski i inne.

Kolejnym istotnym aspektem jest odpowiednie zaplanowanie i rozmieszczenie w formie układów chłodzących.

Bez precyzyjnego projektowania formy nie osiągniemy wydajności procesu wtryskiwania.

W produkcji form wtryskowych wykorzystuje się różne technologie obróbki. Jedną z nich jest technologia frezowania form CNC, która pozwala na precyzyjne wykonanie formy. Jest to najczęściej najdłużej trwający proces, a przy jego pomocy wykonujemy komponenty „prawie na gotowo”

Następnie komponenty, w zależności od wymagań, wykańczane do wymaganego standardu.

Podczas produkcji form wtryskowych wykorzystujemy procesy cięcia w stali, frezowania, toczenia, szlifowania, wiercenia czy elektrodrążenia.

Formy wtryskowe mają zastosowanie tam, gdzie wymagana jest wielkoseryjna bądź masowa produkcja z tworzyw sztucznych. Dzięki nim możliwa jest produkcja wielu produktów, które są nam dobrze znane, takich jak:

części samochodowe

wyroby medyczne

elementy elektroniki

opakowania

wiele, wiele innych…

Koszty wykonania form wtryskowych są stosunkowo wysokie. Jest to spowodowane wysokim poziomem wiedzy wymaganym do zaprojektowania i wytworzenia wysokiej jakości formy, która jest w stanie wyprodukować tysiące (lub setki tysięcy, czy nawet miliony) części. Niektóre czynniki to:

Wysokiej jakości stal – Formy wtryskowe wykonane są z wysokiej jakości stali, dzięki czemu ich żywotność sięga nawet milionów sztuk wyprodukowanych elementów. Odpowiedni rodzaj metalu dobiera się indywidualnie pod dany detal. Zależy to m.in. od jego wagi, geometrii i materiału, z którego będzie on wykonany

Forma wtryskowa zawsze wykonywana jest pod indywidualne potrzeby – Ze względu na różną geometrię detali niezbędne jest zainwestowanie w osobne formy dostosowane do konkretnych założeń projektowych. Niestety nie ma możliwości wytworzenia elementów bardzo różniących się od siebie geometrią, wielkością i wagą w jednej formie.

Dostępność i cena materiału – Kolejną kwestią wpływającą na koszt formy jest dostępność oraz cena samego metalu potrzebnego do jej wykonania.

Projekt formy wtryskowej – Czas potrzebny na zaprojektowanie formy jest długi, a osoby projektujące muszą mieć odpowiednie kwalifikacje.

Obróbka – Wykonanie formy wiąże się z długotrwałą, nawet kilkutygodniową obróbką różnych komponentów.

Gniazdowość formy – Im więcej gniazd, tym więcej obróbki oraz tym większy rozmiar formy.

Ostateczny koszt formy wtryskowej jest kumulacją wymienionych wyżej czynników i innych.

Produkcja form wtryskowych w Chinach jest atrakcyjna z kilku powodów. Przede wszystkim koszty produkcji są znacznie niższe niż w wielu innych krajach, dzięki czemu można osiągnąć znaczne oszczędności. Mowa tutaj nawet o 40-70% niższym koszcie produkcji formy.

Chińscy producenci oferują szybkie czasy realizacji projektów, co jest kluczowe dla firm potrzebujących szybko wprowadzić produkt na rynek. Oszczędności czasowe jesteśmy w stanie uzyskać nawet wtedy, gdy doliczymy 3-4 tygodnie na czas transportu formy do Europy.

Chiny dysponują także rozbudowaną infrastrukturą produkcyjną i zaawansowaną technologią, co pozwala na produkcję form wysokiej jakości.

Te czynniki sprawiają, że produkcja form wtryskowych w Chinach jest korzystna zarówno pod względem kosztów, jak i efektywności.

Formy wtryskowe pełnią kluczową rolę w produkcji seryjnej i masowej z tworzyw sztucznych, umożliwiając tworzenie produktów o zróżnicowanych kształtach i zastosowaniach.

Są one skomplikowane w konstrukcji, wymagają użycia wysokiej jakości stali i precyzyjnego projektowania, aby sprostać wymaganiom dotyczącym dokładności i wytrzymałości.

Koszty produkcji form wtryskowych są znaczne, lecz mogą być obniżone poprzez outsourcing produkcji do krajów takich jak Chiny, gdzie niższe koszty pracy, zaawansowanie technologiczne i szybka realizacja projektów przyczyniają się do oszczędności. Kluczowe w procesie tworzenia form wtryskowych jest precyzyjne projektowanie i dobór materiałów, co ma bezpośredni wpływ na jakość i efektywność produkcji finalnych wyrobów z tworzyw sztucznych.

Wykonanie formy do wtryskarki może wynieść od około 15 000 do nawet kilkuset tysięcy zł netto, z terminem realizacji około dwóch, trzech miesięcy. Zależy głównie od wymaganej żywotności, rozmiaru produkowanej części, poziomu skomplikowania oraz liczby gniazd.

Najprostszą formą jest forma prostego wyciągu. Składa się z dwóch połówek: wnęki (przód) i rdzenia (tył).

W większości przypadków formy prostego wyciągu są preferowane, ponieważ są łatwe w projektowaniu i produkcji, co pozwala zachować całkowity koszt na relatywnie niskim poziomie. Istnieją jednak pewne ograniczenia projektowe: część musi mieć geometrię 2D po obu stronach i nie może mieć występów (tj. obszarów, które nie są podtrzymywane od dołu).

Jeśli wymagane są bardziej złożone geometrie, konieczne są ruchome rdzenie boczne lub inne wkłady.

Rdzenie boczne są ruchomymi elementami, które wchodzą do formy od góry lub od dołu i służą do produkcji części z występami (na przykład wnęki lub otworu). Powinny być one używane oszczędnie, ponieważ zwiększają koszt formy

TAK, warto. Formy wtryskowe produkowane w Chinach są tak samo wysokiej jakości jak te produkowane w EU, natomiast ich koszty są o wiele niższe.

Należy pamiętać, że produkcja w niesprawdzonym zakładzie może wiązać się z większymi problemami niż korzyściami. Może to wynikać z problemów z komunikacją, użyciem budżetowych materiałów, czy niższą żywotnością.

Napisz nam jakiego produktu potrzebujesz,

a my skontaktujemy się z Tobą w ciągu 1 godziny!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

NIP: 852 266 46 60

KRS: 0000849574

© 2024 Injection Molds

Realizacja: AdWise