Strona główna » Vstřikovací formy

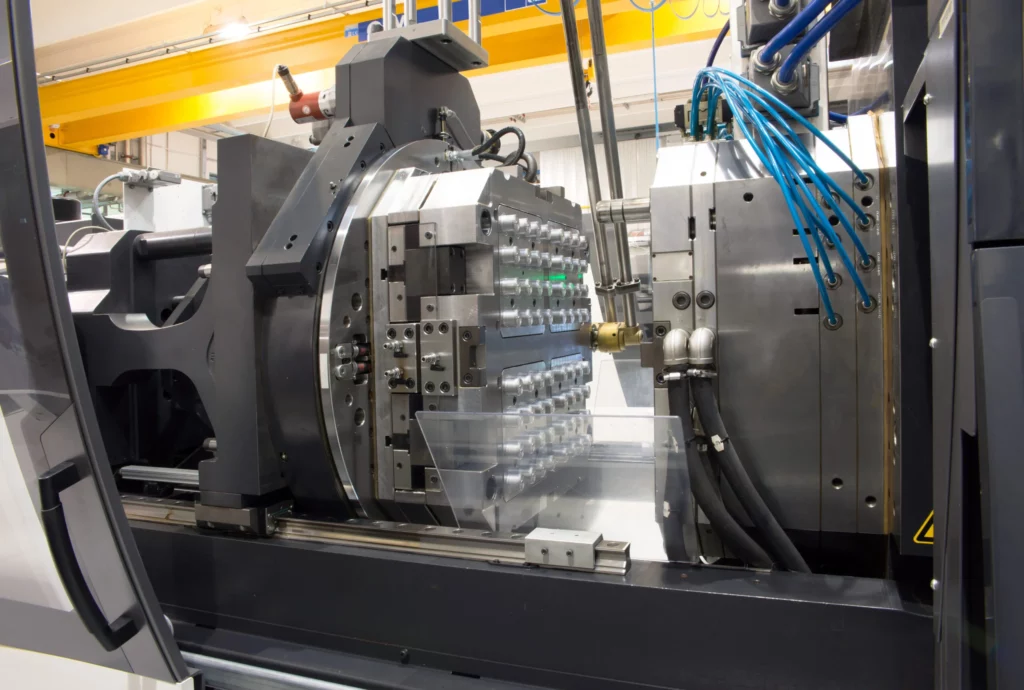

Vstřikovací formy jsou základním nástrojem pro výrobu vstřikovacích forem. Skládají se z mnoha součástí, protože musí zajistit přesnost a odolat vysokému tlaku, pod kterým je plast vstřikován.

Vstřikovací formy jsou klíčovým nástrojem v sériové a hromadné výrobě plastů a nabízejí všestranné možnosti tvarování výrobků. Vyznačují se složitou strukturou, která zahrnuje. tvarovací zásuvky, plnicí, chladicí a vyhazovací systémy.

Materiál, z něhož jsou vyrobeny, je často vysoce kvalitní ocel a jejich cena a doba výroby závisí na mnoha faktorech, jako je geometrie obrobku a počet drážek.

Rozsáhlé používání vstřikovacích forem v různých odvětvích průmyslu má zásadní význam pro výrobu mnoha známých výrobků a vyžaduje výběr specifických materiálů a konstrukci forem specifickou pro danou aplikaci.

Vstřikování je nejrozšířenější technologií pro sériovou a hromadnou výrobu plastů a vstřikovací formy jsou základem moderní hromadné výroby plastových dílů.

Tento komplexní proces určuje kvalitu a efektivitu výroby vstřikováním od přesného návrhu přes výběr správných materiálů až po použití pokročilých technologií zpracování.

Konstrukce vstřikovacích forem se skládá z mnoha prvků a součástí. To je podrobněji popsáno na podstránce konstrukce formy. Níže jsou stručně popsány nejdůležitější body:

Tvarovací zásuvka – která dává cílovému výrobku tvar.

Chladicí systém formy – jeho úkolem je ochladit výlisek na takovou teplotu, aby jej bylo možné z formy vyjmout.

Plnicí systém – jeho úkolem je přivádět plast do vstřikovací trysky (prostřednictvím více kanálů).

Systém Push-out – je navržen tak, aby bylo možné hotový výrobek po ukončení výrobního procesu vytlačit.

Výběr materiálu hraje klíčovou roli a musí být přizpůsoben příslušné aplikaci. Vstřikovací formy jsou vyrobeny z vysoce kvalitní oceli. Nejběžnějšími ocelemi jsou legované nebo nerezové oceli, které se vyznačují vysokou pevností.

Je také důležité vědět, kolik cyklů musí forma vydržet.

Vstřikovací formu lze přirovnat k negativu fotografie: její geometrie a struktura povrchu se přímo přenáší na vstřikovaný díl.

Vstřikovací formy jsou základem zpracování plastů. Jejich výroba je složitý proces, který vyžaduje přesný návrh, výběr vhodných materiálů a použití moderních technologií zpracování.

Výroba vstřikovacích forem je podrobněji popsána na této podstránce.

Klíčový význam má návrh a pečlivé plánování obráběcích procesů, které budou na formě probíhat (frézování, vrtání, dutinování atd.).

Konstrukce formy je určena pro vstřikování cílového plastu, proto je velmi důležité naplánovat smrštění plastu pro formu (rozdíly mezi smrštěním různých plastů mohou být značné).

Je důležité vhodně naplánovat a rozmístit chladicí systémy.

Zásadní je také analyzovat vstřikování obrobku a předvídat případné vady, které by se mohly vyskytnout, jako jsou například tahy, přesahy a další.

Dalším důležitým aspektem je správné plánování a uspořádání v podobě chladicích systémů.

Bez přesné konstrukce formy nelze dosáhnout účinnosti vstřikovacího procesu.

Při výrobě vstřikovacích forem se používají různé technologie zpracování. Jednou z nich je technologie CNC frézování forem, která umožňuje přesnou výrobu forem. To je obvykle nejdelší proces, při kterém jsou komponenty „téměř hotové“.

V závislosti na požadavcích jsou pak komponenty dokončeny podle požadovaného standardu.

Při výrobě vstřikovacích forem používáme procesy řezání oceli, frézování, soustružení, broušení, vrtání nebo elektroerozivního obrábění.

Vstřikovací formy se používají tam, kde se vyžaduje velkoobjemová nebo hromadná výroba plastů. Umožňují výrobu mnoha výrobků, které známe, jako např.:

autodíly

zdravotnické prostředky

elektronické součástky

balení

mnoho, mnoho dalších…

Náklady na výrobu vstřikovacích forem jsou poměrně vysoké. Důvodem je vysoká úroveň odborných znalostí potřebných k návrhu a výrobě vysoce kvalitní formy schopné vyrábět tisíce (nebo statisíce, či dokonce miliony) dílů. Některé faktory jsou:

Vysoce kvalitní ocel – vstřikovací formy jsou vyrobeny z vysoce kvalitní oceli, takže mají životnost až miliony vyrobených kusů. Příslušný typ kovu se vybírá individuálně pro obrobek. To závisí mimo jiné na na jeho hmotnosti, geometrii a materiálu, ze kterého bude vyroben.

Vstřikovací forma je vždy vyrobena podle individuálních požadavků – Vzhledem k rozdílné geometrii dílů je nutné investovat do samostatných forem přizpůsobených konkrétnímu návrhu. Bohužel není možné vyrábět v jedné formě součásti, které se velmi liší geometrií, velikostí a hmotností.

Dostupnost a cena materiálu – Další otázkou ovlivňující náklady na formu je dostupnost a cena samotného kovu potřebného k výrobě formy.

Návrh vstřikovací formy – návrh formy trvá dlouho a lidé, kteří ji navrhují, musí být kvalifikovaní.

Zpracování – Výroba formy vyžaduje zdlouhavé zpracování různých složek, a to i po dobu několika týdnů.

Dutina formy – čím více dutin, tím více obrábění a tím větší velikost formy.

Konečná cena vstřikovací formy je souhrnem výše uvedených a dalších faktorů.

Výroba vstřikovacích forem v Číně je atraktivní z několika důvodů. Především výrobní náklady jsou mnohem nižší než v mnoha jiných zemích, takže lze dosáhnout značných úspor. Hovoříme až o 40-70 % nižších nákladech na výrobu forem.

Čínští výrobci nabízejí rychlou realizaci projektů, což je pro společnosti, které potřebují rychle uvést výrobek na trh, zásadní. Časové úspory jsme schopni dosáhnout i tehdy, když připočteme 3-4 týdny na přepravu formy do Evropy.

Čína má také rozsáhlou výrobní infrastrukturu a vyspělou technologii pro výrobu vysoce kvalitních forem.

Díky těmto faktorům je výroba vstřikovacích forem v Číně výhodná z hlediska nákladů i efektivity.

Vstřikovací formy hrají klíčovou roli v sériové a hromadné výrobě plastů a umožňují vytvářet výrobky různých tvarů a použití.

Jejich konstrukce je složitá a vyžaduje použití vysoce kvalitní oceli a přesnou konstrukci, aby byly splněny požadavky na přesnost a pevnost.

Výrobní náklady na vstřikování jsou značné, ale lze snížit outsourcingem výroby do zemí, jako je Čína, kde k úsporám přispívají nižší náklady na pracovní sílu, technologická vyspělost a rychlá realizace projektů. Ústředním prvkem procesu vstřikování je přesný návrh a výběr materiálů, který má přímý vliv na kvalitu a efektivitu výroby finálních plastových výrobků.

Výroba formy pro vstřikovací stroj se může pohybovat v rozmezí od přibližně 15 000 PLN až po několik set tisíc PLN čistého, přičemž dodací lhůta činí přibližně dva až tři měsíce. Závisí především na požadované životnosti, velikosti vyráběného dílu, úrovni složitosti a počtu drážek.

Nejjednodušší formou je jednoduchý extraktor. Skládá se ze dvou polovin: dutiny (přední) a jádra (zadní).

Ve většině případů se dává přednost jednoduchým formám odsavačů, protože se snadno navrhují a vyrábějí, čímž se udržují relativně nízké celkové náklady. Existují však určitá konstrukční omezení: díl musí mít 2D geometrii na obou stranách a nesmí mít výstupky (tj. oblasti, které nejsou zespodu podepřené).

Pokud je vyžadována složitější geometrie, je nutné použít pohyblivá boční jádra nebo jiné vložky.

Boční jádra jsou pohyblivé prvky, které vstupují do formy shora nebo zespodu a používají se k výrobě dílů s výstupky (například dutinou nebo otvorem). Měly by se používat střídmě, protože zvyšují náklady na formu.

ANO, stojí to za to. Vstřikovací formy vyráběné vČíně jsou stejně kvalitní jako formy vyráběné vEU, zatímco jejich náklady jsou mnohem nižší.

Je důležité mít na paměti, že výroba v nevyzkoušeném zařízení může přinášet více problémů než výhod. Důvodem mohou být problémy s komunikací, používání levných materiálů nebo nižší životnost.

Napište nám, jaký produkt potřebujete,

a my vás budeme kontaktovat do 1 hodiny!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

VAT: PL8522664660

KRS: 0000849574

© 2024 Vstřikovací formy

Realizace: AdWise