Strona główna » Formy wtryskowe » Produkcja form wtryskowych

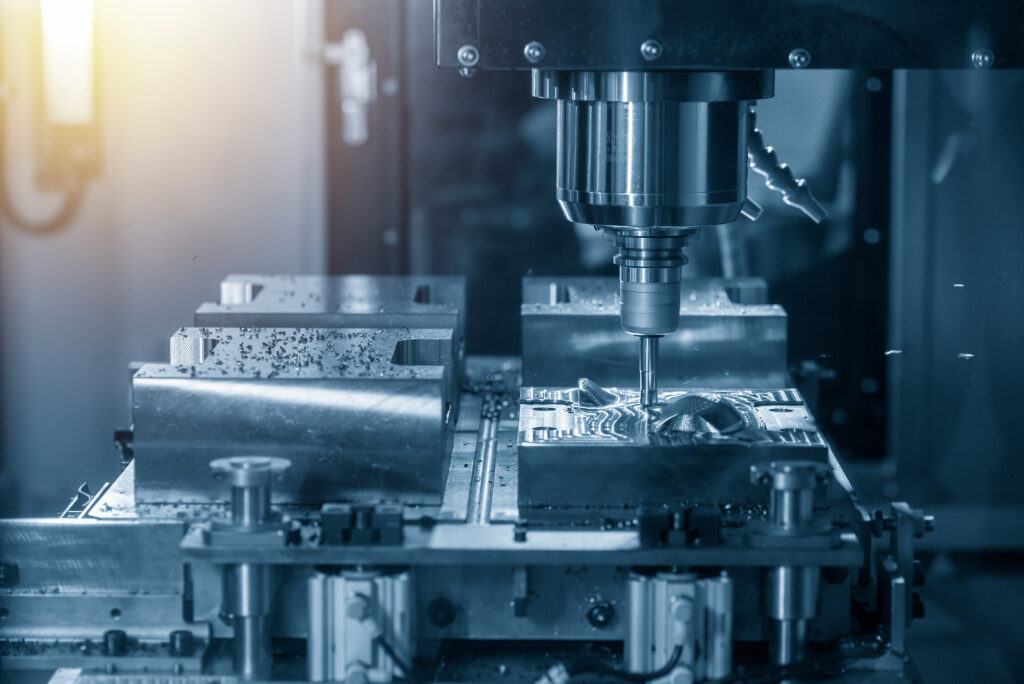

Produkcja form wtryskowych jest bardzo czasochłonnym procesem. Formy wtryskowe składają się z wielu układów i komponentów, które muszą być wykonane z dużą dokładnością. Do produkcji stosujemy różne metody takie jak obróbka CNC, obróbka elektroerozyjna, szlifowanie, czy wiercenie. Dobór materiałów, z których wykonana są formy wtryskowe, wpływa na czas ich produkcji oraz na technologię obróbki.

Formy wtryskowe są niezbędnym oprzyrządowaniem do produkcji z tworzyw sztucznych na wtryskarkach. Proces produkcji form wtryskowych jest wieloetapowy i wymaga precyzyjnego projektowania, wykorzystania nowoczesnych narzędzi CAD/CAM oraz starannej obróbki CNC. Niezbędne jest także wieloletnie doświadczenie.

Produkcja form wtryskowych składa się kilku etapów. Najpierw dokonujemy analizy detalu (produktu z tworzyw sztucznych). Następnie następuje analiza procesu wtrysku, które jest podstawą do wymagań dla form wtryskowych. Następnie powstaje projekt formy, a także dobierane są materiały oraz metody obróbki. Na podstawie projektu mamy zestaw komponentów, które muszą być wykonane. Następnie wykonujemy poszczególne komponenty formy wtryskowej. Na koniec wykonujemy montaż.

Po dokonaniu montażu zawsze testujemy formę, poprzez wykonanie serii produkcyjnej z tworzyw sztucznych. Następnie dokonywane są korekty na formie i jest ona gotowa do produkcji seryjnej.

Do wytworzenia form wtryskowych używa się różnych materiałów, przy czym stal narzędziowa dominuje ze względu na wytrzymałość

Metody obróbki, które stosujemy przy produkcji form, to cięcie w stali, frezowanie CNC, toczenie, szlifowanie, wiercenie, polerowanie czy elektrodrążenie.

Formy wtryskowe są niezbędnym oprzyrządowaniem do produkcji w technologii wtryskiwania. Składają się one z wielu komponentów, ponieważ muszą zapewnić odpowiednią dokładność oraz wytrzymać wysokie ciśnienie, pod jakim wtryskiwane jest tworzywo sztuczne.

Charakteryzują się skomplikowaną budową, obejmującą m.in. gniazda formujące, układ wlewowy, chłodzenia oraz wypychania.

Od projektu po realizację, każdy etap produkcji form wtryskowych ma kluczowe znaczenie dla pomyślnego wdrożenia formy do procesu produkcyjnego. Nic nie jest pozostawione przypadkowi – od koncepcji wyrobu, poprzez analizę modelu wypraski, przygotowanie projektu elementów formujących i korpusu, aż po opracowanie dokumentacji technicznej oraz dbałość o aspekty związane z projektowaniu form.

Proces produkcji form wtryskowych jest skomplikowany i obejmuje wiele etapów, aby zapewnić, że gotowa forma będzie precyzyjnie odpowiadała wymaganiom projektowym.

Od kształtu formy zależy kształt i jakość wykonania produktów z tworzyw. Dlatego to finalny produkt musi być punktem wyjścia do projektu formy wtryskowej. Analiza detalu jest zawsze pierwszym korkiem. Należy przewidzieć potencjalne problemy, np. wciągi, przetryski czy inne wady, które mogą się pojawić.

Proces wtrysku definiuje żywotność formy, a nakże warunki użytkowania.

Pierwszym krokiem jest stworzenie dokładnego projektu formy, który uwzględnia wszystkie wymagania dotyczące części, które mają być wytwarzane. Projektowanie odbywa się zazwyczaj przy użyciu zaawansowanego oprogramowania CAD (Computer-Aided Design), co pozwala na precyzyjne zaplanowanie rozmiarów, kształtów oraz szczegółów technicznych formy.

Projekt formy należy wykonać pod wtrysk docelowego tworzywa. Kluczowe jest zaplanowanie skurczu tworzywa dla formy, ponieważ każdy materiał swój skurcz.

Materiał, z którego będzie wykonana forma, musi być dobrany tak, aby wytrzymał wysoką temperaturę i ciśnienie procesu wtrysku, a także był odporny na ścieranie. Wybór materiału zależy od wielu czynników, takich jak wymagania dotyczące wytrzymałości, precyzji czy kosztów produkcji. Kluczowa jest także informacja, jaką liczbę cykli musi wytrzymać forma.

Stal narzędziowa jest wybierana do produkcji form wtryskowych ze względu na jej wysoką jakość i wytrzymałość. Oferuje ona doskonałą wytrzymałość na warunki pracy, co przekłada się na długotrwałą trwałość form. Odpowiednie dobieranie stopów stali narzędziowej jest niezbędne do zapewnienia funkcjonalności form, co ma bezpośredni wpływ na efekt końcowy procesu wtrysku. Stal narzędziowa jest materiałem najczęściej stosowanym, ale nie jedynym. Oprócz niej, wykonujemy formy wtryskowe również z aluminium dla form prototypowych lub o krótkim cyklu życia

Do wykonania poszczególnych komponetnów, w zależności od zastosowania, dobieramy odpowiednie metody obórbki, aby zapewnić formie prawidłowe działanie. Metody dzielą się na 3 kategorie:

Obróbka skrawaniem: Po zaprojektowaniu formy i wyborze materiału rozpoczyna się proces obróbki skrawaniem, w celu uzyskania odpowiednich kształtów komponentów formy.

Obróbka termiczna: Formy wtryskowe często poddaje się obróbce termicznej, aby zwiększyć ich twardość i odporność na zużycie. Proces ten może obejmować hartowanie i odpuszczanie.

Polerowanie i wykańczanie: Aby zapewnić gładkość powierzchni formy i łatwość wyjmowania gotowych produktów, forma może być polerowana. Może to być wykonane ręcznie lub przy użyciu maszyn.

Na czym polega: Frezowanie CNC to proces, w którym materiał jest usuwany z surowego bloku za pomocą obrotowego narzędzia tnącego. Maszyny CNC są sterowane komputerowo, co pozwala na bardzo precyzyjne śledzenie trajektorii narzędzia i wytwarzanie skomplikowanych kształtów.

Do czego jest wykorzystywane: W produkcji form wtryskowych frezowanie CNC jest wykorzystywane do tworzenia głównych kanałów, wnęk i innych złożonych geometrii formy, które wymagają wysokiej precyzji.

Na czym polega: Toczenie CNC to proces obróbki, w którym materiał jest obracany, a narzędzie tnące porusza się wzdłuż osi obrotu, usuwając materiał. Jest to przeciwieństwo frezowania, gdzie to materiał jest statyczny, a narzędzie obraca się i porusza.

Do czego jest wykorzystywane: W produkcji form wtryskowych toczenie jest często stosowane do obróbki cylindrycznych elementów formy, takich jak trzpienie czy tuleje wyprowadzające.

Na czym polega: EDM to proces, w którym materiał jest usuwany z przedmiotu pracy za pomocą serii iskier elektrycznych występujących między narzędziem a obrabianym materiałem. Proces ten umożliwia obróbkę materiałów bardzo twardych i wykonanie bardzo precyzyjnych, skomplikowanych kształtów.

Do czego jest wykorzystywane: Elektroerozja jest niezastąpiona przy tworzeniu skomplikowanych detali form, szczególnie w twardych materiałach, które są trudne do obróbki tradycyjnymi metodami. Jest również używana do wprowadzania drobnych detali i tekstur na powierzchni formy.

Na czym polega: Wiercenie to proces obróbki, który polega na usuwaniu materiału za pomocą obrotowego narzędzia wiertniczego, tworząc otwory w materiale.

Do czego jest wykorzystywane: W produkcji form wtryskowych, wiercenie jest stosowane do tworzenia otworów na śruby, kanałów chłodzących oraz innych otworów montażowych i funkcjonalnych.

Na czym polega: Szlifowanie to proces wykończeniowy, który polega na usuwaniu minimalnych ilości materiału za pomocą tarczy ściernicy, aby uzyskać bardzo gładką powierzchnię lub specyficzne tolerancje wymiarowe.

Do czego jest wykorzystywane: Szlifowanie jest wykorzystywane w produkcji form wtryskowych do finalnego wykańczania powierzchni, zapewniając wysoki poziom gładkości oraz dokładność wymiarową. Jest to kluczowe dla elementów formy, które bezpośrednio wpływają na wygląd i jakość wtryskiwanych części.

Na czym polega: Polerowanie to proces wykończeniowy, który polega na manualnym lub mechanicznym wygładzaniu powierzchni, aby uzyskać pożądaną gładkość lub połysk.

Do czego jest wykorzystywane: W kontekście produkcji form wtryskowych, polerowanie jest stosowane do uzyskania bardzo gładkiej powierzchni formy, co jest szczególnie ważne w przypadku formowania przezroczystych lub wysoko estetycznych części.

Każda z tych metod ma swoje zastosowania i jest wybierana w zależności od wymagań projektowych, materiału formy oraz pożądanego efektu końcowego. Precyzyjne połączenie tych technik pozwala na produkcję form wtryskowych o wysokiej jakości i długiej żywotności.

Produkty wytwarzane metodą wtryskiwania mogą posiadać różne wykończenia, zależne od funkcjonalności i budżetu. Najprostsze to gładka powierzchnia bez dodatkowych zabiegów, co może pozostawić drobne niedoskonałości.

Aby uzyskać inne efekty, jak polerowanie, teksturę, mat czy antypoślizg, stosuje się dodatkowe procesy takie jak elektrodrążenie, piaskowanie, szkiełkowanie czy trawienie chemiczne. Te operacje podnoszą koszt i wydłużają czas produkcji formy.

Po zakończeniu wszystkich obróbek, poszczególne części formy są montowane. Ten etap może również obejmować instalację systemów chłodzenia lub ogrzewania, które są kluczowe dla procesu wtrysku tworzyw sztucznych, oraz systemów wtryskowych.

Przed rozpoczęciem masowej produkcji, forma jest testowana w celu upewnienia się, że produkuje części o odpowiedniej jakości. Może to wymagać kilku prób wtrysku i drobnych korekt w formie.

Prototypowanie i testy form wtryskowych to istotny etap produkcji, który pozwala na wyeliminowanie błędów jeszcze przed rozpoczęciem produkcji seryjnej. Jako doświadczony producent form wtryskowych, przeprowadzamy specjalistyczne testy formy wtryskowej, które pomagają zapewnić, że forma będzie działać prawidłowo w procesie produkcyjnym, związane z produkcją form wtryskowych.

W ramach testów form wtryskowych, producenci często wykonują krótkie serie próbne, aby zweryfikować jakość i dokładność wyprasek. Dzięki temu możliwe jest wprowadzenie ewentualnych poprawek. Aby zapewnić prawidłowe działanie formy wtryskowej, przeprowadzane są testy wtrysku, które mogą obejmować analizę warunków procesowych, jak temperatury czy ciśnienia.

Na podstawie wyników testów forma może być modyfikowana, aby poprawić jakość lub wydajność produkcji. To może oznaczać drobne zmiany w konstrukcji formy lub parametrach procesu wtrysku.

Każdy z tych etapów wymaga specjalistycznej wiedzy i doświadczenia, aby zapewnić, że gotowa forma będzie spełniać wszystkie wymogi i produkować wysokiej jakości części.

Produkcja form wtryskowych jest zatem procesem, który łączy inżynierię, projektowanie i precyzyjną obróbkę.

Etapy produkcji form wtryskowych w Chinach są dokładnie takie same, jak lokalnie. Produkcja w Chinach wiąże się z dłuższym czasem transportu. Etap prototypowania może trwać dłużej, ponieważ transport lotniczy prototypów trwa kilka dni. Należy jednak pamiętać, że czas wykonania formy w Chinach jest krótszy niż w Unii Europejskiej.

Warto pamiętać, że produkcja form wtryskowych w Chinach jest atrakcyjna, ponieważ koszty produkcji są znacznie niższe niż w wielu innych krajach, dzięki czemu można osiągnąć znaczne oszczędności. Mowa tutaj nawet o 40-70% niższym koszcie produkcji formy.

Produkcja form wtryskowych jest procesem złożonym i wymagającym, obejmującym wiele etapów – od analizy detalu, przez projektowanie formy, dobór materiałów, aż po wykonanie i testowanie. Rozpoczyna się od precyzyjnej analizy produktu końcowego, co jest niezbędne do zaprojektowania formy zdolnej wyprodukować część bez wad. Wykorzystanie nowoczesnych technologii takich jak oprogramowanie CAD/CAM i metody obróbki CNC, elektroerozyjna czy polerowanie jest kluczowe dla osiągnięcia wysokiej precyzji i jakości.

Projekt formy musi uwzględniać skurcz tworzywa i być dostosowany do specyficznych wymagań produkcji. Stal narzędziowa jest często wybieranym materiałem ze względu na swoją wytrzymałość i odporność na warunki pracy, jednak dla form prototypowych lub o krótkim cyklu życia stosuje się również aluminium.

Różnorodność metod obróbki pozwala na precyzyjne wykonanie komponentów formy, a ich wybór zależy od złożoności projektu i wymaganej dokładności. Montaż jest etapem krytycznym, gdzie wszystkie elementy są składane w całość. Przeprowadzane testy i prototypowanie pozwalają na wykrycie i korygowanie ewentualnych błędów przed rozpoczęciem masowej produkcji.

Produkcja form wtryskowych w Chinach oferuje znaczne oszczędności kosztów przy zachowaniu podobnych etapów produkcji, mimo dłuższego czasu transportu i potencjalnie dłuższego czasu na etap prototypowania. Ta opcja jest atrakcyjna dla firm poszukujących sposobów na obniżenie kosztów produkcji bez kompromisu w jakości.

Produkcja form wtryskowych rozpoczyna się od analizy detalu i procesu wtrysku, która jest podstawą do określenia wymagań dla formy. Następuje projektowanie formy, dobór materiałów i metod obróbki. Po wykonaniu poszczególnych komponentów formy następuje etap montażu, a cały proces kończy się testowaniem formy poprzez wykonanie serii produkcyjnej z tworzyw sztucznych. W przypadku wykrycia potrzeby poprawek, forma jest modyfikowana przed rozpoczęciem produkcji seryjnej.

Najczęściej do produkcji form wtryskowych wykorzystuje się stal narzędziową ze względu na jej wysoką jakość i wytrzymałość. Stal narzędziowa oferuje doskonałą odporność na wysokie temperatury i ciśnienie procesu wtrysku oraz na ścieranie, co przekłada się na długotrwałą trwałość form. W niektórych przypadkach, dla form prototypowych lub o krótkim cyklu życia, stosuje się również aluminium.

Prototypowanie i testy są niezbędne, aby upewnić się, że forma jest w stanie produkować części o odpowiedniej jakości i zgodnie z wymaganiami projektowymi. Te etapy umożliwiają wykrycie i skorygowanie potencjalnych problemów z formą, takich jak wciągi, przetryski czy inne wady, zanim rozpocznie się produkcja seryjna. Dzięki temu można uniknąć kosztownych błędów i zapewnić, że proces produkcyjny będzie przebiegał sprawnie i efektywnie.

Napisz nam jakiego produktu potrzebujesz,

a my skontaktujemy się z Tobą w ciągu 1 godziny!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

NIP: 852 266 46 60

KRS: 0000849574

© 2024 Injection Molds

Realizacja: AdWise