Strona główna » Formy wtryskowe » Budowa form wtryskowych

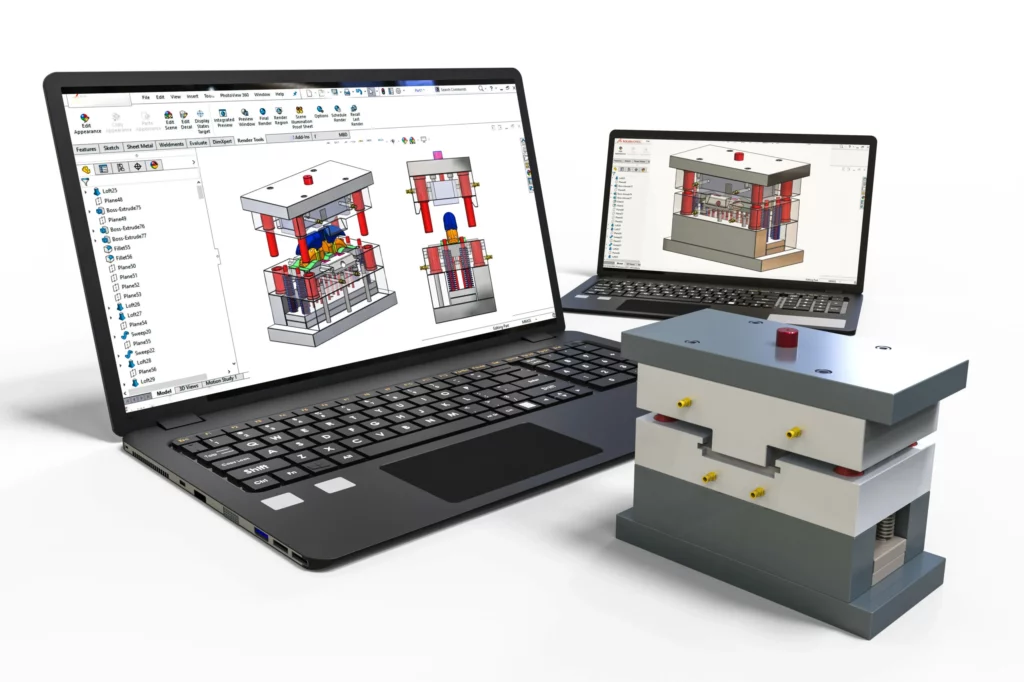

Formy wtryskowe składają się z wielu układów i komponentów, które muszą być starannie zaprojektowane i wykonane z dużą dokładnością. Wynika to z faktu, iż formowanie wtryskowe (proces produkcji części, który wykorzystuje formy wtryskowe) stawia przed formami bardzo ciężkie warunki pracy, takie jak wysoka temperatura oraz wysokie ciśnienie podczas produkcji seryjnej bądź masowej.

Forma wtryskowa jest jak negatyw fotografii, czyli jej geometria i tekstura powierzchni są bezpośrednio przenoszone na wtryskiwaną część. Głównym zadaniem formy wtryskowej jest dokonanie tego odwzorowania bez żadnych odkształceń jak największą liczbę razy.

Budowa formy ma zapewnić wyżej wymieniony cel. Składa się ona z dwóch połówek: wnęki (przód) i rdzenia (tył).

Dla bardziej złożonych geometrii (zawierającymi wnękę, czy otwory) konieczne jest zastosowanie ruchomych rdzeni bocznych, lub innych wkładów. Są to ruchome elementy, które wchodzą do formy od góry do dołu. Ich minusem jest to, że zwiększają koszt produkcji formy wtryskowej.

Formy mogą być jednogniazdowe, lub wielogniazdowe. Liczba gniazd definiuje liczbę produktów, która jest produkowana w jednym cyklu produkcyjnym i wpływa na cenę formy, ale także jej wydajność.

Wtryskiwane części mają dwie strony: stronę A, która znajduje się naprzeciwko wnęki (przednia połowa formy), oraz stronę B, która znajduje się naprzeciwko rdzenia (tylna połowa formy). Te dwie strony zazwyczaj pełnią różne funkcje:

Strona A – zazwyczaj ma lepszy wygląd wizualny i często nazywana jest stroną kosmetyczną. Powierzchnie na stronie A będą gładkie lub będą miały teksturę zgodnie z Twoimi wymaganiami projektowymi.

Strona B zazwyczaj zawiera ukryte (ale bardzo ważne od strony produkcyjnej) elementy strukturalne części (np. zaczepy, żeberka, zatrzaski itp.). Z tego powodu nazywana jest stroną funkcjonalną. Strona B często będzie miała bardziej szorstkie wykończenie i widoczne ślady po tłoczyskach wypychających. Nie jest to problemem, ponieważ te ślady nie będą widoczne na produkowanej wyprasce.

System kanałów ma za zadanie poprowadzić roztopione tworzywo do wnęki formy. Kontroluje przepływ i ciśnienie, z którym płynny plastik jest wstrzykiwany do gniazda, a następnie jest usuwany po wypychaniu (odrywa się). System kanałów zazwyczaj składa się z 3 głównych sekcji:

1. Główna brama to główny kanał, przez który początkowo przepływa całe roztopione tworzywo wchodzący do formy.

2. Kanał rozpraszający (albo np. kanał przepływowy) rozprowadza roztopione tworzywo wzdłuż powierzchni, gdzie łączą się dwie połówki formy. Może być jeden lub więcej kanałów rozpraszających, prowadzących materiał do jednej lub wielu części. System kanałów jest odcinany od części po wypychaniu. Jest to jedyny odpad materiałowy w formowaniu wtryskowym, z którego 15-30% można zrecyklingować i ponownie wykorzystać. Możliwe też będą powstałe nadlewki do usunięcia. Przy systemie GK (gorącokanałowym) nie pozostaje nic do usunięcia, tylko przy systemie ZK (zimnokanałowym).

3. Punkt wlotu materiału do wnęki formy – jest on bardzo ważny ze względu na swoją geometrię i położenie, ponieważ determinuje przepływ tworzywa.

Prawidłowo funkcjonujący układ wlewowy umożliwia uzyskanie z każdego gniazda wyrobów o tych samych właściwościach.

W miejscu, gdzie system kanałów łączy się z produkowaną częścią, zazwyczaj widoczna jest mała niedoskonałość, nazywana pozostałością po punkcie wtrysku. Jeśli obecność tej niedoskonałości nie jest pożądana ze względów estetycznych, można ją także „ukryć” po stronie funkcjonalnej B części.

Na końcu maszyny do formowania wtryskowego znajduje się system zaciskowy. System zaciskowy pełni podwójną funkcję: utrzymuje obie części formy ściśle zamknięte podczas wtrysku i wypycha część z formy po jej otwarciu. Po wypchnięciu części, ta spada na taśmę transportującą lub do wiadra na przechowywanie, a cykl rozpoczyna się od nowa.

Wyrównanie różnych ruchomych części formy nigdy nie jest idealne. Powoduje to powstanie dwóch powszechnych niedoskonałości, które są widoczne na prawie każdej wtryskiwanej części:

1. Linie rozdzielające, które są widoczne po stronie części, gdzie łączą się dwie połówki formy. Powstają one na skutek drobnych niezgodności i lekko zaokrąglonych krawędzi formy.

2. Ślady wypychacza (lub ślady świadka), które są widoczne po ukrytej stronie B części. Powstają one, ponieważ tłoczyska wypychające są nieznacznie wystające ponad lub wciśnięte poniżej powierzchni formy.

Inną funkcją formy wtryskowej jest odprowadzanie ciepła od gorącego płynnego tworzywa sztucznego oraz umożliwienie usuwania wyprasek w szybki sposób oraz powtarzalnie. Około 50% typowego cyklu formowania wtryskowego poświęcone jest chłodzeniu i utwardzaniu. Dlatego minimalizacja grubości projektu jest kluczowa dla przyspieszenia tego kroku i obniżenia kosztów.

Celem tego układu jest ochłodzenie wypraski do takiej temperatury, aby możliwe było wyjęcie jej z formy. Świeżo wtryśnięte tworzywo osiąga wysokie temperatury, nawet ponad 200 stopni Celsjusza.

Dla zapewnienia szybkiego i równomiernego stygnięcia produktu w formie wbudowane są kanały chłodzące.

Poza wyżej wymienionymi, forma wtryskowa składa się z kilku innych kluczowych elementów, które współpracują, aby nadać tworzywu sztucznemu pożądany kształt. Właściwa konstrukcja form wtryskowych jest kluczowa dla osiągnięcia optymalnych wyników. Każdy z tych elementów odgrywa istotną rolę w procesie formowania, a ich precyzyjne wykonanie i prawidłowe działanie są kluczowe dla jakości końcowego produktu.

Forma składa się z dwóch głównych płyt – ruchomej i stałej. Płyta stała jest przymocowana do wtryskarki, a ruchoma otwiera i zamyka formę. W tych płytach umieszczone są połówki formy, które definiują kształt produkowanego elementu.

Płyta formująca, to podstawa, na której składuje się i zamyka resztę elementów formy wtryskowej. Musi być wykonana z wytrzymałego materiału, takiego jak stal narzędziowa, aby wytrzymać wysokie ciśnienie wtrysku i zapewnić stabilność konstrukcji formy. Precyzja wykonania płyty formującej ma kluczowe znaczenie dla jakości końcowego produktu, ponieważ wszelkie nierówności mogą prowadzić do powstawania wad na wypraskach.

Kolejnym ważnym elementem formy wtryskowej jest gniazdo formujące, które nadaje końcowy kształt produktowi. Wykonanie formy, w tym wykończenie powierzchni, jest kluczowe dla zapewnienia odpowiedniej jakości powierzchni wyrobu i właściwego przepływu materiału w formie.

Gniazda formy definiują docelowy kształt detalu. Wyróżnia się kilka powierzchni formujących, m.in. stempel, matrycę czy segmenty ruchome. Wyróżniamy formy jednogniazdowe, lub wielogniazdowe. Od ilości gniazd formujących zależy, ile wyprasek można wyprodukować w jednym cyklu produkcyjnym.

Projektowanie gniazda formującego wymaga uwzględnienia skurczu materiału, aby uniknąć wad wyprasek, takich jak nadlewy czy niedolewy.

Obudowa wykonana z metalu pełni funkcję ochronną zabezpieczając wnętrze formy wtryskowej.

Dobór materiału pełni istotną rolę. Formy wtryskowe zbudowane są z wysokiej jakości stali, która dobierana jest indywidualnie w zależności od projektu. Najczęściej są to stale stopowe, narzędziowe czy nierdzewne, które cechują się dużą wytrzymałością. Aby dobrać odpowiedni rodzaj stali, należy wziąć pod uwagę, z jakiego tworzywa sztucznego będziemy produkować wyroby, jakie jest ich przeznaczenie oraz zakładana liczba cykli produkcyjnych.

Materiały z których produkowane są komponenty form wtryskowych muszą wytrzymywać wysokie temperatury, ciśnienie i ścieranie.

Mniej kosztowne formy z aluminium wykorzystuje się w krótkich seriach produkcyjnych (maksymalnie do kilku tysięcy sztuk).

Wybór odpowiedniego materiału ma zatem istotne znaczenie dla efektywności procesu wtrysku i jakości końcowego produktu.

Formę wtryskową możemy wyposażyć w układy zimnokanałowe (ZK) lub gorącokanałowe (GK).

Wybór ten jest niezwykle istotny i ma duży wpływ na produkcję wyprasek.

Istnieje wiele różnic pomiędzy pomiędzy systemem zimnokanałowym i gorącokanałowym.

koszt form ZK jest niższy niż GK

W przypadku ZK powstaje odpad. Wytworzony wlewek usuwany jest automatycznie lub ręcznie, a następnie może być zmielony na regranulat i ponownie użyty w myśl obiegu zamkniętego

GP posiada większą wrażliwość na zanieczyszczenia

W przypadku ZK występuje większe zużycie energii elektrycznej, które wynika z faktu, że przy ZK konieczne jest użycie większej ilości surowca

Produkty powstające w procesie wtryskiwania mogą mieć różne wykończenia powierzchni. Są 2 aspekty, które należy brać pod uwagę przy doborze – funkcjonalność i budżet

Najtańsza struktura to gładka, bez dodatkowej obróbki. Oznacza to, że forma używana do wtrysku nie jest dodatkowo obrabiana po jej wykonaniu, a wszelkie tekstury czy wzory na produkcie są wynikiem pierwotnego stanu powierzchni formy.

Gładka powierzchnia uzyskana w ten sposób może nie być idealnie lustrzana lub może zawierać minimalne ślady po procesie produkcji formy.

Nie jest to zawsze pożądane. Wtedy dokonujemy dodatkowych operacji wykańczających na formie, aby zmienić strukturę powierzchni produkowanych wyprasek. Przykładowe struktury, to:

Gładka, polerowana

Powierzchnia z teksturą

Matowe wykończenie, np. poprzez piaskowanie

Tekstura antypoślizgowa

Każda ze struktur wykonywana jest za pomocą dodatkowego procesu. Mogą być to np.:

polerowanie

Elektrodrążenie – Metoda ta używana jest najczęściej do produkcji skomplikowanych kształtów wyrobu. Polega ona na zjawisku erozji elektrycznej. Możemy dobrać odpowiednią chropowatość powierzchni.

Piaskowanie – Polega ono na nadaniu produktowi oczekiwanej faktury przy użyciu ziaren piasku.

Szkiełkowanie – Metoda bardziej precyzyjna niż piaskowanie, polega na nadaniu produktowi oczekiwanej faktury przy użyciu drobin szkła.

Trawienie chemiczne – metoda stosowana do wykonywania precyzyjnych detali. Wykończenie powierzchni powstaje poprzez silną reakcję kwasu z metalem. Możemy dobrać odpowiednią chropowatość powierzchni.

Dodatkowe operacje wykańczające poza ceną, wydłużają także termin realizacji formy.

Formy wtryskowe, kluczowe w procesie produkcji części z tworzyw sztucznych. Charakteryzują się złożoną budową dostosowaną do warunków wysokiej temperatury i ciśnienia. Wykonanie formy wtryskowej jest procesem czasochłonnym i kosztownym.

Ich funkcja opiera się na dokładnym odwzorowaniu detalu bez odkształceń, z wykorzystaniem dwóch połówek formy: wnęki i rdzenia, a także ruchomych rdzeni dla skomplikowanych geometrii. Zastosowanie form wtryskowych jest bardzo szerokie. Istotną cechą jest możliwość tworzenia form jedno- lub wielogniazdowych, wpływających na wydajność i cenę.

Strony A i B formy pełnią różne funkcje, z pierwszą zapewniającą estetykę, a drugą – funkcjonalność części. System kanałów odpowiada za dostarczenie tworzywa do formy, przy czym systemy gorącokanałowe i zimnokanałowe różnią się kosztami, efektywnością i wpływem na środowisko.

Wykończenia powierzchni formy, dostosowane do wymagań projektowych, mogą znacząco wpłynąć na wygląd finalnego produktu. Produkcja form wtryskowych wymaga również uwzględnienia systemów zaciskowych, wypychających oraz układów chłodzenia, kluczowych dla efektywności i jakości produkcji.

Materiały, z których wykonane są formy, muszą wytrzymać ekstremalne warunki, co determinuje ich wybór w zależności od przewidywanej produkcji i oczekiwanej trwałości formy.

Formy wtryskowe to specjalistyczne narzędzia służące jako narzędzie w przetwórstwie tworzyw sztucznych (technologia wtryskiwania). Umożliwiają one odtwarzanie skomplikowanych kształtów z dużą dokładnością i powtarzalnością.

Główne elementy formy wtryskowej to dwie połówki: wnęka (przód) i rdzeń (tył), które definiują kształt finalnego produktu. Dodatkowo, w zależności od złożoności projektu, mogą zawierać ruchome rdzenie boczne, system kanałów do rozprowadzania tworzywa, a także układy chłodzące i wypychające.

Układ chłodzenia formy wtryskowej ma kluczowe znaczenie dla szybkiego i równomiernego stygnięcia oraz utwardzania produktu, co wpływa na cykl produkcyjny i jakość finalnego produktu. Efektywne chłodzenie form wtryskowych jest niezbędne dla osiągnięcia optymalnych rezultatów.

Do produkcji form wtryskowych zazwyczaj wykorzystuje się stal stopową, narzędziową, czy nierdzewną, ze względu na ich wytrzymałość na wysokie temperatury i ciśnienie. Dla krótkich serii produkcyjnych można używać tańszych form z aluminium. Dobór odpowiedniego materiału formy jest kluczowy dla trwałości formy, efektywności procesu produkcyjnego i jakości końcowego produktu. Materiał musi wytrzymać warunki procesu wtrysku, w tym wysokie ciśnienie i temperaturę, oraz zapewnić odpowiednią żywotność formy.

System kanałów składa się z głównej bramy, kanałów rozpraszających i punktu wlotu materiału. Jego zadaniem jest kontrola przepływu i ciśnienia roztopionego plastiku wstrzykiwanego do formy.

Napisz nam jakiego produktu potrzebujesz,

a my skontaktujemy się z Tobą w ciągu 1 godziny!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

NIP: 852 266 46 60

KRS: 0000849574

© 2024 Injection Molds

Realizacja: AdWise