Strona główna » Vstřikovací formy » Výroba vstřikovacích forem

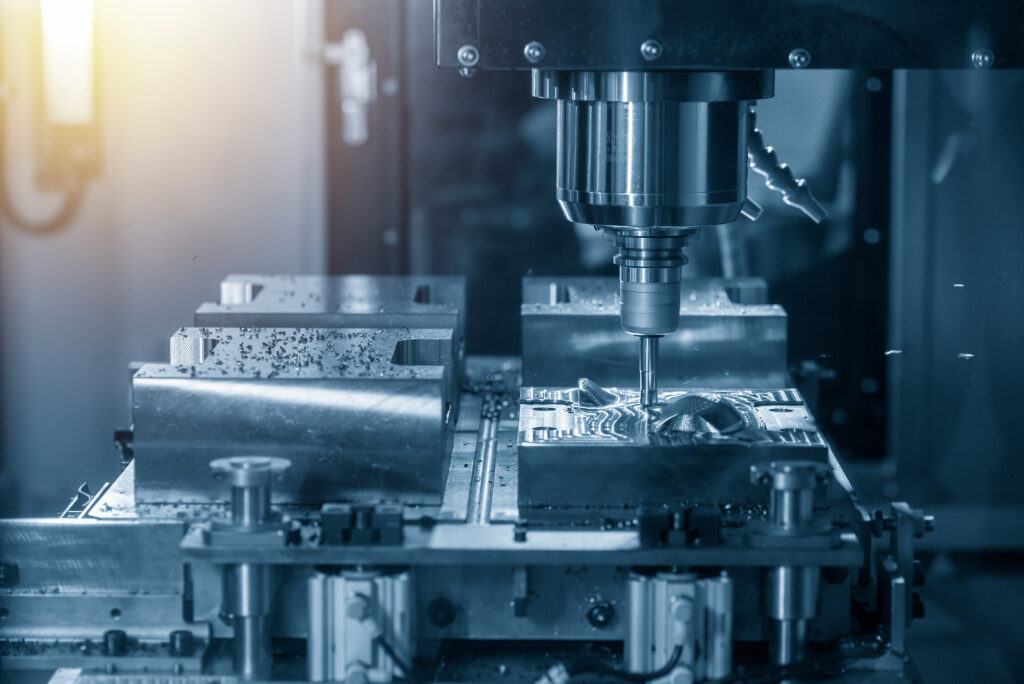

Výroba vstřikovacích forem je časově velmi náročný proces. Vstřikovací formy se skládají z mnoha systémů a součástí, které musí být vyrobeny s vysokou přesností. K výrobě používáme různé metody, jako je CNC obrábění, obrábění elektroerozivním obráběním, broušení nebo vrtání. Výběr vstřikovacích materiálů ovlivňuje výrobní časy a technologii zpracování.

Vstřikovací formy jsou základním nástrojem pro výrobu plastů na vstřikovacích strojích. Výrobní proces vstřikovacích forem je vícestupňový a vyžaduje přesný návrh, použití moderních nástrojů CAD/CAM a pečlivé CNC obrábění. Důležitá je také dlouholetá praxe.

Výroba vstřikovacích forem se skládá z několika fází. Nejprve analyzujeme obrobek (plastový výrobek). Poté následuje analýza procesu vstřikování, na jejímž základě se stanoví požadavky na formu. Poté se vytvoří návrh formy a zvolí se materiály a metody zpracování. Na základě návrhu máme k dispozici sadu součástí, které je třeba vyrobit. Poté vyrábíme jednotlivé součásti vstřikovací formy. Nakonec provedeme instalaci.

Po montáži vždy formu otestujeme výrobním pokusem z plastu. Poté se na formě provedou úpravy a je připravena k sériové výrobě.

K výrobě vstřikovacích forem se používá řada materiálů, přičemž díky své pevnosti převažuje nástrojová ocel.

Metody obrábění, které používáme při výrobě forem, zahrnují řezání oceli, CNC frézování, soustružení, broušení, vrtání, leštění nebo elektroerozivní obrábění.

Vstřikovací formy jsou základním nástrojem pro výrobu vstřikovacích forem. Skládají se z mnoha součástí, protože musí zajistit přesnost a odolat vysokému tlaku, pod kterým je plast vstřikován.

Vyznačují se složitou strukturou, která zahrnuje. tvarovací zásuvky, plnicí, chladicí a vyhazovací systémy.

Každá fáze výroby vstřikovací formy, od návrhu až po realizaci, má zásadní význam pro úspěšné zavedení formy do výrobního procesu. Nic není ponecháno náhodě – od koncepce výrobku, přes analýzu modelu výlisku, přípravu návrhu lisovacích prvků a korpusu až po vypracování technické dokumentace a pozornost věnovanou konstrukčním aspektům formy.

Výrobní proces vstřikovacích forem je složitý a zahrnuje mnoho kroků, aby bylo zajištěno, že hotová forma přesně odpovídá požadavkům návrhu.

Tvar formy určuje tvar a kvalitu plastových výrobků. Výchozím bodem pro návrh formy proto musí být konečný výrobek. Analýza detailů je vždy první překážkou. Je třeba počítat s možnými problémy, např. s čerpáním, přetékáním nebo jinými závadami, které mohou vzniknout.

Proces vstřikování určuje životnost formy a také podmínky použití.

Prvním krokem je vytvoření přesného návrhu formy, který zohledňuje všechny požadavky na vyráběné díly. Návrh se obvykle provádí pomocí sofistikovaného softwaru CAD (Computer-Aided Design), který umožňuje přesné plánování rozměrů, tvarů a technických detailů formy.

Konstrukce formy by měla být vyrobena pro vstřikování cílového materiálu. Je velmi důležité naplánovat smrštění plastu pro formu, protože každý materiál má své vlastní smrštění.

Materiál, z něhož bude forma vyrobena, musí být zvolen tak, aby odolal vysokým teplotám a tlakům při vstřikování a byl odolný proti oděru. Výběr materiálu závisí na řadě faktorů, jako jsou požadavky na pevnost, přesnost nebo výrobní náklady. Klíčové jsou také informace, které počet cyklů, které musí forma vydržet.

Nástrojová ocel se pro vstřikování vybírá díky své vysoké kvalitě a pevnosti. Nabízí vynikající odolnost vůči pracovním podmínkám, což se projevuje dlouhou životností forem. Správný výběr slitin nástrojové oceli je nezbytný pro zajištění funkčnosti forem, což má přímý vliv na konečný výsledek vstřikovacího procesu. Nástrojová ocel je nejčastěji používaným materiálem, ale ne jediným. Kromě toho vyrábíme také hliníkové vstřikovací formy pro prototypy nebo formy s krátkou životností.

V závislosti na aplikaci volíme vhodné metody odlupování pro jednotlivé komponenty, abychom zajistili správnou funkci formy. Metody se dělí do tří kategorií:

Obrábění: Jakmile je forma navržena a materiál vybrán, začíná proces obrábění, aby se dosáhlo správného tvaru součástí formy.

Tepelné zpracování: vstřikovací formy se často tepelně zpracovávají, aby se zvýšila jejich tvrdost a odolnost proti opotřebení. Tento proces může zahrnovat kalení a popouštění.

Leštění a konečná úprava: Aby byl povrch formy hladký a hotové výrobky se daly snadno odstranit, lze formu leštit. To lze provádět ručně nebo strojově.

Co to obnáší: CNC frézování je proces, při kterém se materiál odebírá ze surového bloku pomocí rotačního řezného nástroje. Stroje CNC jsou řízeny počítačem, což umožňuje velmi přesné sledování dráhy nástroje a výrobu složitých tvarů.

K čemu se používá: Při výrobě vstřikovacích forem se CNC frézování používá k vytváření hlavních kanálů, dutin a dalších složitých geometrií forem, které vyžadují vysokou přesnost.

Co to je: CNC soustružení je obráběcí proces, při kterém se materiál otáčí a řezný nástroj se pohybuje podél osy otáčení a odebírá materiál. Jedná se o opak frézování, kdy je materiál statický a nástroj se otáčí a pohybuje.

K čemu se používá: Při výrobě vstřikovacích forem se soustružení často používá k obrábění válcových součástí forem, jako jsou trny a výstupní pouzdra.

Co to je: Při elektroerozivním obrábění se materiál z obrobku odstraňuje pomocí série elektrických jisker, které se objevují mezi nástrojem a obrobkem. Tento proces umožňuje obrábět velmi tvrdé materiály a vytvářet velmi přesné a složité tvary.

K čemu se používá: Elektroerozivní obrábění je nenahraditelné při vytváření složitých detailů forem, zejména u tvrdých materiálů, které se obtížně obrábějí tradičními metodami. Používá se také k vytvoření jemných detailů a textur na povrchu formy.

Co to obnáší: Vrtání je obráběcí proces, při kterém se materiál odebírá rotačním vrtacím nástrojem a vytvářejí se v něm otvory.

K čemu se používá: Při výrobě vstřikovacích forem se vrtání používá k vytvoření otvorů pro šrouby, chladicích kanálů a dalších montážních a funkčních otvorů.

Co to obnáší: Broušení je dokončovací proces, při kterém se pomocí brusného kotouče odstraňuje minimální množství materiálu, aby se dosáhlo velmi hladkého povrchu nebo určitých rozměrových tolerancí.

K čemu se používá: Broušení se používá při výrobě vstřikovacích forem k finální úpravě povrchu a zajišťuje vysokou hladkost a rozměrovou přesnost. To má zásadní význam pro součásti forem, které přímo ovlivňují vzhled a kvalitu vstřikovaných dílů.

Co to je: Leštění je dokončovací proces, který zahrnuje ruční nebo mechanické vyhlazení povrchu, aby se dosáhlo požadované hladkosti nebo lesku.

K čemu se používá: V rámci výroby vstřikovacích forem se leštění používá k dosažení velmi hladkého povrchu formy, což je důležité zejména při vstřikování průhledných nebo vysoce estetických dílů.

Každá z těchto metod má své vlastní využití a volí se v závislosti na konstrukčních požadavcích, materiálu formy a požadovaném konečném výsledku. Přesná kombinace těchto technik umožňuje výrobu vysoce kvalitních vstřikovacích forem s dlouhou životností.

Vstřikované výrobky mohou mít různé povrchové úpravy v závislosti na funkčnosti a rozpočtu. Nejjednodušší je hladký povrch bez dalších úprav, který může zanechat drobné nedokonalosti.

Pro dosažení dalších efektů, jako je leštění, struktura, mat nebo protiskluznost, se používají další procesy, jako je elektrodepozice, pískování, glazování nebo chemické leptání. Tyto operace zvyšují náklady a dobu výroby formy.

Po dokončení veškerého obrábění se jednotlivé části formy sestaví. Tento krok může zahrnovat také instalaci chladicích nebo topných systémů, které jsou pro proces vstřikování plastů klíčové, a vstřikovacích systémů.

Před zahájením sériové výroby se forma testuje, aby se zajistilo, že bude vyrábět díly správné kvality. To může vyžadovat několik vstřikovacích zkoušek a drobné úpravy formy.

Prototypování a testování vstřikovacích forem je důležitou fází výroby, která umožňuje odstranit chyby ještě před zahájením sériové výroby. Jako zkušený výrobce vstřikovacích forem provádíme specializované testy vstřikovacích forem, které pomáhají zajistit správné fungování formy ve výrobním procesu spojeném s výrobou vstřikovacích forem.

V rámci testování forem výrobci často provádějí krátké zkušební série, aby ověřili kvalitu a přesnost výlisků. To umožňuje provést případné opravy. Aby se zajistilo, že vstřikovací forma funguje správně, provádějí se vstřikovací zkoušky, které mohou zahrnovat analýzu procesních podmínek, jako je teplota nebo tlak.

Na základě výsledků testů lze formu upravit tak, aby se zlepšila kvalita nebo efektivita výroby. To může znamenat drobné změny v konstrukci formy nebo v parametrech vstřikovacího procesu.

Každá z těchto fází vyžaduje odborné znalosti a zkušenosti, aby bylo zajištěno, že hotová forma splňuje všechny požadavky a vyrábí vysoce kvalitní díly.

Výroba vstřikovacích forem je tedy proces, který kombinuje inženýrství, design a přesné obrábění.

Fáze výroby vstřikovacích forem v Číně jsou naprosto stejné jako na místní úrovni. Výroba v Číně vyžaduje delší dobu přepravy. Fáze výroby prototypů může trvat déle, protože letecká přeprava prototypů trvá několik dní. Je však důležité poznamenat, že doba výroby formy v Číně je kratší než v Evropské unii.

Je třeba připomenout, že výroba vstřikovacích forem v Číně je atraktivní, protože výrobní náklady jsou výrazně nižší než v mnoha jiných zemích, takže lze dosáhnout značných úspor. Hovoříme až o 40-70 % nižších nákladech na výrobu forem.

Výroba vstřikovacích forem je složitý a náročný proces, který zahrnuje mnoho fází – od analýzy dílů, návrhu formy, výběru materiálu až po výrobu a testování. Začíná přesnou analýzou konečného výrobku, která je nezbytná pro návrh formy schopné vyrobit díl bez vad. Klíčem k dosažení vysoké přesnosti a kvality je použití moderních technologií, jako je software CAD/CAM a metody CNC obrábění, elektroerozivního obrábění nebo leštění.

Konstrukce formy musí zohledňovat smrštění plastu a musí být přizpůsobena specifickým požadavkům výroby. Nástrojová ocel je často voleným materiálem pro svou pevnost a odolnost vůči pracovním podmínkám, ale pro prototypy nebo formy s krátkou životností se používá také hliník.

Různé metody obrábění umožňují přesnou výrobu součástí forem a jejich výběr závisí na složitosti konstrukce a požadované přesnosti. Montáž je kritická fáze, kdy se všechny součásti spojují dohromady. Provedené testování a výroba prototypů umožňuje odhalit a opravit případné chyby ještě před zahájením sériové výroby.

Výroba vstřikovacích forem v Číně přináší značné úspory nákladů při zachování podobných výrobních kroků, a to i přes delší dobu přepravy a potenciálně delší dobu výroby prototypů. Tato možnost je atraktivní pro společnosti, které hledají způsoby, jak snížit výrobní náklady bez snížení kvality.

Výroba formy začíná analýzou dílu a procesu vstřikování, na jejímž základě se stanoví požadavky na formu. Následuje konstrukce formy, výběr materiálu a metody zpracování. Po výrobě jednotlivých součástí formy následuje fáze montáže a celý proces končí testováním formy vyrobením výrobní série z plastu. Pokud se zjistí potřeba oprav, forma se před zahájením sériové výroby upraví.

Nástrojová ocel se pro vstřikování používá nejčastěji díky své vysoké kvalitě a pevnosti. Nástrojová ocel vykazuje vynikající odolnost vůči vysokým teplotám a tlakům při vstřikování a také vůči otěru, což vede k dlouhé životnosti formy. V některých případech se pro prototypy nebo formy s krátkou životností používá také hliník.

Prototypování a testování jsou nezbytné k zajištění toho, aby forma byla schopna vyrábět díly ve správné kvalitě a v souladu s konstrukčními požadavky. Tyto fáze umožňují odhalit a odstranit případné problémy s formou, jako jsou průtahy, přetlaky nebo jiné vady, ještě před zahájením sériové výroby. Tím se lze vyhnout nákladným chybám a zajistit hladký a efektivní průběh výrobního procesu.

Napište nám, jaký produkt potřebujete,

a my vás budeme kontaktovat do 1 hodiny!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

VAT: PL8522664660

KRS: 0000849574

© 2024 Vstřikovací formy

Realizace: AdWise