Strona główna » Vstřikovací formy » Konstrukce vstřikovací formy

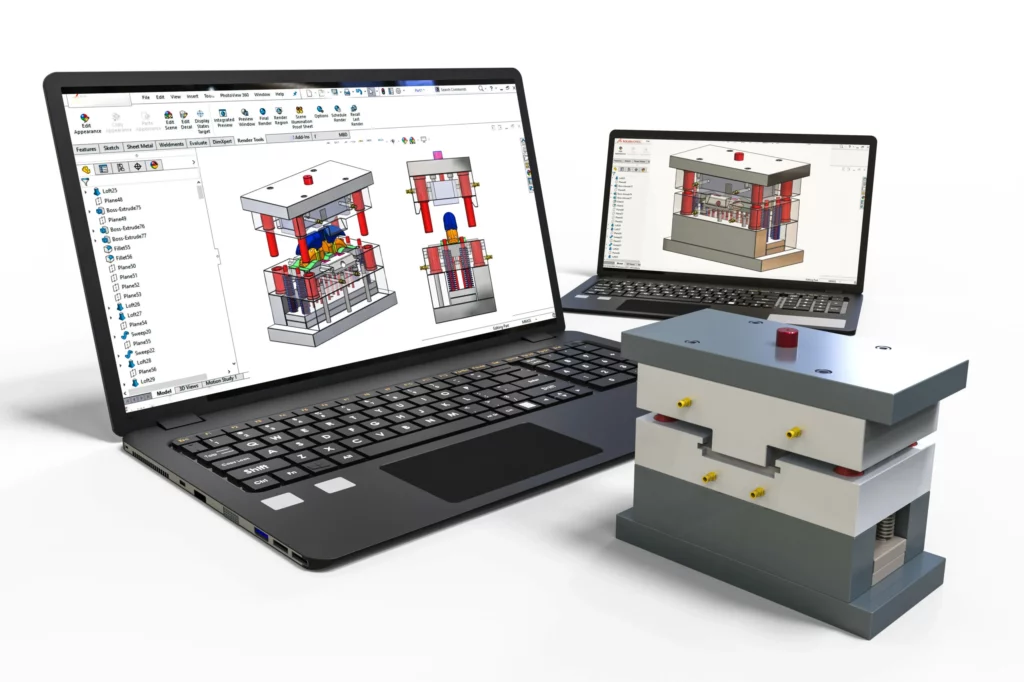

Vstřikovací formy se skládají z mnoha systémů a součástí, které musí být pečlivě navrženy a vyrobeny s vysokou přesností. Důvodem je skutečnost, že při vstřikování (proces výroby dílů pomocí vstřikovacích forem) jsou formy vystaveny velmi náročným podmínkám, jako je vysoká teplota a vysoký tlak při sériové nebo hromadné výrobě.

Vstřikovací forma je jako negativ fotografie, tj. její geometrie a povrchová struktura se přímo přenáší na vstřikovaný díl. Hlavním úkolem vstřikovacího stroje je provést toto mapování bez deformace co nejvícekrát.

Konstrukce formuláře má zajistit výše uvedený cíl. Skládá se ze dvou polovin: dutiny (přední) a jádra (zadní).

U složitějších geometrií (s dutinou nebo otvory) je nutné použít pohyblivá boční jádra nebo jiné vložky. Jedná se o pohyblivé části, které vstupují do formy shora dolů. Jejich nevýhodou je, že zvyšují náklady na výrobu vstřikovacích forem.

Formy mohou být jednodutinové nebo vícedutinové. Počet slotů určuje počet výrobků, které se vyrobí v jednom výrobním cyklu, a ovlivňuje cenu formy, ale také její produktivitu.

Vstřikované díly mají dvě strany: stranu A, která je naproti dutině (přední polovina formy), a stranu B, která je naproti jádru (zadní polovina formy). Tyto dvě stránky mají obvykle odlišné funkce:

Strana A – má obvykle lepší vizuální vzhled a často se označuje jako kosmetická strana. Povrchy na straně A budou hladké nebo strukturované podle vašich požadavků na design.

Strana B obvykle obsahuje skryté (ale z hlediska výroby velmi důležité) konstrukční prvky dílu (např. háčky, žebra, západky atd.). Z tohoto důvodu se nazývá funkční stránka. Strana B má často hrubší povrch a viditelné stopy po vyhazovacím razítku. To nepředstavuje problém, protože tyto stopy nebudou při výrobě žehličky viditelné.

Systém kanálů je navržen tak, aby vedl roztavený plast do dutiny formy. Řídí průtok a tlak, kterým je kapalný plast vstřikován do dutiny a po vysunutí (odpojení) odstraňován. Systém potrubí se obvykle skládá ze 3 hlavních částí:

1. Hlavní brána je hlavní kanál, kterým zpočátku protéká veškerý roztavený materiál vstupující do formy.

2. disperzní kanál (nebo například průtokový kanál) rozvádí roztavený materiál podél povrchu, kde se obě poloviny formy spojují. Může existovat jeden nebo více rozptylových kanálů, které vedou materiál do jedné nebo více částí. Systém potrubí je odříznut od dílu za výplní. Je to jediný materiálový odpad při vstřikování, z něhož lze 15-30 % recyklovat a znovu použít. Vzniklé žmolky bude také možné odstranit. U systému GK (horký kanál) není třeba nic odstraňovat, pouze u systému ZK (studený kanál).

3. místo vstupu materiálu do dutiny formy – je velmi důležité vzhledem k jeho geometrii a umístění, protože určuje tok materiálu.

Správně fungující systém brány umožňuje získat z každého hnízda produkty se stejnými vlastnostmi.

V místě, kde se systém kanálků připojuje k vyráběnému dílu, je obvykle viditelná malá nedokonalost, tzv. zbytek místa vstřiku. Pokud není přítomnost této nedokonalosti z estetických důvodů žádoucí, může být „skryta“ na funkční straně B dílu.

Na konci vstřikovacího stroje je upínací systém. Upínací systém má dvojí funkci: během vstřikování udržuje obě části formy pevně uzavřené a při otevření formy vytlačuje díl z formy. Jakmile je díl vytlačen, spadne na pásový dopravník nebo do skladovacího kbelíku a cyklus začíná znovu.

Vyrovnání různých pohyblivých částí formy není nikdy dokonalé. Výsledkem jsou dvě běžné nedokonalosti, které jsou viditelné téměř na každém vstřikovaném dílu:

1. Dělící čáry, které jsou viditelné na straně dílu, kde se obě poloviny formuláře spojují. Vznikají drobnými nesrovnalostmi a mírně zaoblenými hranami forem.

2. stopy po vyhazování (nebo svědecké stopy), které jsou viditelné na skryté straně B dílu. Vznikají proto, že vyhazovací písty mírně vyčnívají nad povrch formy nebo jsou pod ním zapuštěny.

Další funkcí vstřikovací formy je odvádět teplo z horkého tekutého plastu a umožnit rychlé a reprodukovatelné vyjmutí výlisků. Přibližně 50 % typického vstřikovacího cyklu je věnováno chlazení a vytvrzování. Minimalizace tloušťky konstrukce je proto klíčem k urychlení tohoto kroku a snížení nákladů.

Účelem tohoto systému je ochladit výlisek na takovou teplotu, aby jej bylo možné z formy vyjmout. Čerstvě vstříknutý plast dosahuje vysokých teplot, a to i přes 200 °C.

Ve formě jsou zabudovány chladicí kanály, které zajišťují rychlé a rovnoměrné ochlazení výrobku.

Kromě výše uvedeného se vstřikovací forma skládá z několika dalších klíčových součástí, které společně vytvářejí požadovaný tvar plastu. Správná konstrukce vstřikovacích forem je klíčem k dosažení optimálních výsledků. Každá z těchto součástí hraje v procesu vstřikování zásadní roli a jejich přesné provedení a správná funkce jsou pro kvalitu konečného výrobku klíčové.

Forma se skládá ze dvou hlavních desek – pohyblivé a pevné. Pevná deska je připevněna ke vstřikovacímu stroji a pohyblivá deska otevírá a zavírá formu. Na těchto deskách jsou umístěny poloviny formy, které určují tvar vyráběného kusu.

Formovací deska je základna, na které jsou uloženy a uzavřeny ostatní součásti formy. Musí být vyrobena z pevného materiálu, jako je nástrojová ocel, aby odolala vysokému vstřikovacímu tlaku a zajistila stabilitu konstrukce formy. Přesnost vstřikovací desky je pro kvalitu konečného výrobku zásadní, protože jakákoli nerovnost může vést k vadám na vstřikovaných dílech.

Další důležitou součástí vstřikovací formy je vstřikovací dutina, která dává výrobku konečný tvar. Provedení formy, včetně povrchové úpravy, má zásadní význam pro zajištění kvality povrchu výrobku a správného toku materiálu ve formě.

Dutiny formy určují cílový tvar obrobku. K dispozici je několik povrchových úprav, včetně. razítko, raznice nebo pohyblivé segmenty. Lze rozlišovat mezi jednodutinovými a vícedutinovými formami. Počet tvarových dutin určuje, kolik výlisků lze vyrobit v jedné výrobní sérii.

Konstrukce tvarové dutiny vyžaduje zohlednění smrštění materiálu, aby se předešlo vadám výlisků, jako je nadměrné nebo nedostatečné vyfouknutí.

Kovový plášť má ochrannou funkci a chrání vnitřek vstřikovací formy.

Důležitou roli hraje výběr materiálu. Vstřikovací formy jsou vyrobeny z vysoce kvalitní oceli, která je vybírána individuálně v závislosti na projektu. Nejběžnějšími ocelemi jsou legované oceli, nástrojové oceli nebo nerezové oceli, které se vyznačují vysokou pevností. Pro výběr správného typu oceli je důležité vzít v úvahu, z jakého plastu budeme vyrábět, zamýšlené použití a počet očekávaných výrobních cyklů.

Materiály, z nichž se vyrábějí součásti vstřikovacích forem, musí odolávat vysokým teplotám, tlaku a otěru.

Méně nákladné hliníkové formy se používají v krátkých výrobních sériích (maximálně do několika tisíc kusů).

Volba správného materiálu je proto důležitá pro efektivitu procesu vstřikování a kvalitu konečného výrobku.

Vstřikovací forma může být vybavena studenokanálovým (ZK) nebo horkokanálovým (GK) systémem.

Tato volba je velmi důležitá a má zásadní vliv na výrobu výlisků.

Mezi studenokanálovými a horkokanálovými systémy je mnoho rozdílů.

náklady na formuláře ZK jsou nižší než náklady na GK.

V případě ZK vzniká odpad. Vyrobený ingot se likviduje automaticky nebo ručně a poté může být rozemlet na regranulát a znovu použit podle myšlenky uzavřené smyčky.

GP je citlivější na kontaminaci

U ZK je vyšší spotřeba elektrické energie, což je způsobeno tím, že u ZK je potřeba více surovin.

Výrobky vzniklé vstřikováním mohou mít různou povrchovou úpravu. Při výběru je třeba zvážit 2 aspekty – funkčnost a rozpočet.

Nejlevnější struktura je hladká, bez další úpravy. To znamená, že forma použitá pro vstřikování není po výrobě dodatečně opracována a veškeré textury nebo vzory na výrobku jsou výsledkem původního stavu povrchu formy.

Takto získaný hladký povrch nemusí být dokonale zrcadlový nebo může obsahovat minimální stopy výrobního procesu formy.

To není vždy žádoucí. Poté provádíme další dokončovací operace na formě, abychom změnili strukturu povrchu vyrobených výlisků. Mezi příklady struktur patří:

Hladké, leštěné

Texturovaný povrch

Matná povrchová úprava, např. pískováním

Protiskluzová textura

Každá struktura se provádí dalším procesem. Mezi ně mohou patřit:

leštění

Elektrické dutinování – Tato metoda se nejčastěji používá k výrobě složitých tvarů výrobků. Je založena na jevu elektrické eroze. Můžeme zvolit vhodnou drsnost povrchu.

Pískování – při něm se výrobku dodá požadovaná struktura pomocí zrnek písku.

Glazování – přesnější metoda než pískování, při níž se výrobku dodá požadovaná struktura pomocí skleněných částic.

Chemické leptání – metoda používaná pro přesné zpracování detailů. Povrchová úprava vzniká silnou reakcí kyseliny s kovem. Můžeme zvolit vhodnou drsnost povrchu.

Kromě ceny prodlužují dodatečné dokončovací operace také dobu výroby formy.

Vstřikovací formy, klíčové pro výrobu plastových dílů. Vyznačují se složitou konstrukcí přizpůsobenou podmínkám vysokých teplot a tlaku. Výroba vstřikovací formy je časově i finančně náročný proces.

Jejich funkce je založena na přesné reprodukci detailu bez zkreslení, přičemž se používají dvě poloviny formy: dutina a jádro, a také pohyblivá jádra pro složité geometrie. Použití vstřikovacích forem je velmi široké. Důležitou vlastností je možnost vytvářet formy s jednou nebo více dutinami, což ovlivňuje výkon a cenu.

Strany A a B formuláře plní různé funkce, přičemž první strana zajišťuje estetiku a druhá funkčnost dílu. Systém kanálů je zodpovědný za dopravu plastu do formy, přičemž systémy horkých a studených kanálů se liší náklady, účinností a dopadem na životní prostředí.

Povrchové úpravy forem přizpůsobené požadavkům na design mohou významně ovlivnit vzhled konečného výrobku. Výroba vstřikovacích forem vyžaduje také zvážení upínacích, vyhazovacích a chladicích systémů, které jsou klíčové pro efektivitu a kvalitu výroby.

Materiály forem musí být schopny odolávat extrémním podmínkám, což určuje jejich výběr v závislosti na předpokládané výrobě a očekávané životnosti formy.

Vstřikovací formy jsou specializované nástroje používané jako nástroj při zpracování plastů (technologie vstřikování). Umožňují reprodukovat složité tvary s vysokou přesností a opakovatelností.

Hlavními prvky vstřikovací formy jsou dvě poloviny: dutina (přední) a jádro (zadní), které určují tvar konečného výrobku. Kromě toho mohou v závislosti na složitosti konstrukce obsahovat pohyblivá boční jádra, systém kanálů pro rozvod plastu a také chladicí a vyhazovací systémy.

Chladicí systém formy má zásadní význam pro rychlé a rovnoměrné ochlazení a vytvrzení výrobku, což ovlivňuje výrobní cyklus a kvalitu konečného výrobku. Pro optimální výsledky je nezbytné účinné chlazení formy.

Pro vstřikování se obvykle používá legovaná ocel, nástrojová ocel nebo nerezová ocel, protože jsou schopny odolávat vysokým teplotám a tlaku. Pro krátké výrobní série lze použít levnější hliníkové formy. Výběr správného materiálu formy má zásadní význam pro trvanlivost formy, efektivitu výrobního procesu a kvalitu konečného výrobku. Materiál musí být schopen odolávat podmínkám vstřikovacího procesu, včetně vysokého tlaku a teploty, a zajistit dostatečnou životnost formy.

Systém kanálů se skládá z hlavní brány, rozptylových kanálů a vstupního místa materiálu. Jeho úkolem je řídit průtok a tlak roztaveného plastu vstřikovaného do formy.

Napište nám, jaký produkt potřebujete,

a my vás budeme kontaktovat do 1 hodiny!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

VAT: PL8522664660

KRS: 0000849574

© 2024 Vstřikovací formy

Realizace: AdWise