Strona główna » Sprøjtestøbeforme » Konstruktion af sprøjtestøbeform

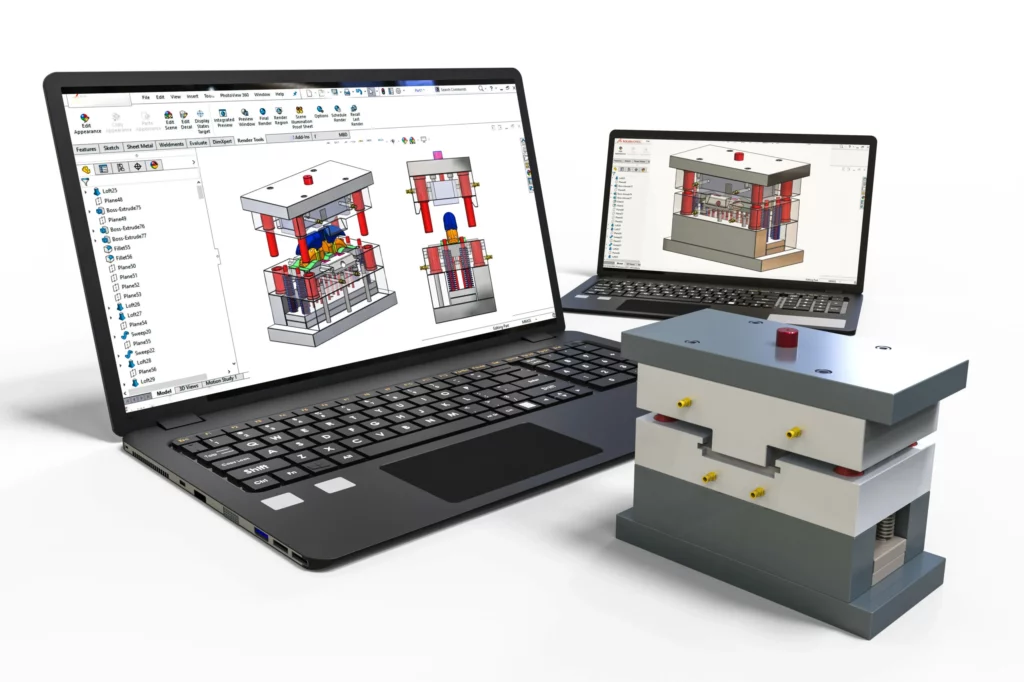

Sprøjtestøbeforme består af mange systemer og komponenter, som skal designes og fremstilles omhyggeligt og med stor nøjagtighed. Det skyldes, at sprøjtestøbning (processen med at producere dele ved hjælp af sprøjtestøbeforme) sætter formene til at arbejde under meget barske forhold, såsom høj temperatur og højt tryk under serie- eller masseproduktion.

Sprøjtestøbeformen er som negativet af et fotografi, dvs. at dens geometri og overfladestruktur overføres direkte til det sprøjtestøbte emne. Sprøjtestøbemaskinens vigtigste opgave er at udføre denne kortlægning uden deformation så mange gange som muligt.

Formularens opbygning har til formål at sikre det førnævnte mål. Den består af to halvdele: hulrummet (foran) og kernen (bagved).

Til mere komplekse geometrier (med hulrum eller huller) er det nødvendigt at bruge bevægelige sidekerner eller andre indsatser. Det er bevægelige dele, der kommer ind i formen fra top til bund. Ulempen er, at de øger omkostningerne ved produktion af sprøjtestøbeforme.

Formene kan være med en eller flere kaviteter. Antallet af slots definerer antallet af produkter, der produceres i en produktionscyklus, og påvirker prisen på værktøjet, men også dets produktivitet.

De injicerede dele har to sider: A-siden, som er modsat kaviteten (den forreste halvdel af formen), og B-siden, som er modsat kernen (den bageste halvdel af formen). Disse to sider har normalt forskellige funktioner:

Side A – har normalt et bedre visuelt udseende og kaldes ofte den kosmetiske side. Overfladerne på side A vil være glatte eller strukturerede i henhold til dine designkrav.

B-siden indeholder normalt skjulte (men meget vigtige fra produktionens side) strukturelle elementer i delen (f.eks. kroge, ribber, låse osv.). Af denne grund kaldes det en funktionel side. B-siden vil ofte have en grovere finish og synlige ejektorstempelmærker. Dette er ikke et problem, da disse mærker ikke vil være synlige på den fremstillede strygning.

Kanalsystemet er designet til at lede den smeltede plast ind i formens hulrum. Den styrer flowet og trykket, hvormed den flydende plast sprøjtes ind i hulrummet og derefter fjernes efter udstødning (frigørelse). Kanalsystemet består normalt af 3 hovedafsnit:

1. Hovedindgang er den hovedkanal, som alt det smeltede materiale, der kommer ind i formen, først flyder igennem.

2. En dispersionskanal (eller f.eks. en flowkanal) fordeler den smeltede plast langs overfladen, hvor de to formhalvdele mødes. Der kan være en eller flere spredningskanaler, som fører materialet til en eller flere dele. Kanalsystemet er afskåret fra delen efter fyldningen. Det er det eneste materialeaffald ved sprøjtestøbning, hvoraf 15-30% kan genbruges og genanvendes. Det vil også være muligt at fjerne det fnug, der opstår. Med et GK-system (varmkanal) er der intet tilbage at fjerne, kun med et ZK-system (koldkanal).

3. Materialets indgangspunkt i formens hulrum – dette er meget vigtigt på grund af dets geometri og placering, da det bestemmer materialets flow.

Et velfungerende gatesystem gør det muligt at fremstille produkter med de samme egenskaber fra hver rede.

På det sted, hvor kanalsystemet forbindes med den fremstillede del, er der normalt en lille ufuldkommenhed, kaldet en injektionspunktrest, synlig. Hvis denne ufuldkommenhed ikke ønskes af æstetiske årsager, kan den også “skjules” på den funktionelle B-side af emnet.

Der er et fastspændingssystem for enden af sprøjtestøbemaskinen. Spændesystemet har en dobbelt funktion: Det holder begge dele af værktøjet tæt lukket under indsprøjtningen og skubber emnet ud af værktøjet, når det åbnes. Når delen er blevet skubbet ud, falder den ned på et transportbånd eller i en opbevaringsspand, og cyklussen starter forfra.

Justeringen af de forskellige bevægelige dele i formen er aldrig perfekt. Det resulterer i to almindelige ufuldkommenheder, som er synlige på næsten alle sprøjtede dele:

1. Skillelinjer, som er synlige på den side af delen, hvor de to formhalvdele mødes. De opstår på grund af mindre uoverensstemmelser og let afrundede formkanter.

2. Udstødningsmærker (eller vidnemærker), der er synlige på den skjulte B-siden af emnet. De opstår, fordi ejektorstemplerne stikker lidt ud over eller er trykket ned under formens overflade.

En anden funktion ved sprøjtestøbeformen er at bortlede varmen fra den varme flydende plast og gøre det muligt at fjerne de støbte dele på en hurtig og reproducerbar måde. Omkring 50 % af en typisk sprøjtestøbningscyklus går med afkøling og hærdning. Derfor er det vigtigt at minimere tykkelsen af designet for at fremskynde dette trin og reducere omkostningerne.

Formålet med dette system er at køle den støbte del ned til en temperatur, så den kan tages ud af formen. Nysprøjtet plast når høje temperaturer, selv over 200 grader Celsius.

Kølekanaler er indbygget i formen for at sikre hurtig og jævn afkøling af produktet.

Ud over ovenstående består sprøjtestøbeformen af flere andre nøglekomponenter, der arbejder sammen om at give plasten den ønskede form. Det korrekte design af sprøjtestøbeforme er nøglen til at opnå optimale resultater. Hver af disse komponenter spiller en vigtig rolle i støbeprocessen, og deres præcise udførelse og korrekte funktion er afgørende for kvaliteten af det endelige produkt.

Støbeformen består af to hovedplader – en bevægelig og en fast. Den faste plade er fastgjort til sprøjtestøbemaskinen, og den bevægelige plade åbner og lukker formen. Disse plader indeholder formhalvdelene, der definerer formen på det emne, der skal produceres.

Støbepladen er den base, hvorpå resten af formens komponenter opbevares og lukkes. Den skal være lavet af et stærkt materiale, f.eks. værktøjsstål, for at kunne modstå det høje indsprøjtningstryk og sikre formkonstruktionens stabilitet. Støbepladens præcision er afgørende for kvaliteten af det endelige produkt, da enhver ujævnhed kan føre til fejl på de støbte dele.

En anden vigtig komponent i sprøjtestøbeformen er støbehulrummet, som giver produktet den endelige form. Udførelsen af formen, herunder overfladefinishen, er afgørende for at sikre kvaliteten af produktets overflade og det korrekte flow af materiale i formen.

Formhulrummene definerer emnets målform. Der er flere støbeoverflader, herunder. stempel, matrice eller bevægelige segmenter. Man kan skelne mellem enkeltkavitetsformer og multikavitetsformer. Antallet af formhuller bestemmer, hvor mange støbte dele der kan produceres i en produktionsserie.

Designet af støbekaviteten kræver, at man tager højde for materialets krympning for at undgå defekter i de støbte dele som f.eks. over- eller underblæsning.

Metalkabinettet har en beskyttende funktion og beskytter indersiden af sprøjtestøbeformen.

Materialevalg spiller en vigtig rolle. Sprøjtestøbeformene er konstrueret af stål af høj kvalitet, som vælges individuelt afhængigt af projektet. De mest almindelige ståltyper er legeret stål, værktøjsstål eller rustfrit stål, som er kendetegnet ved høj styrke. For at vælge den rigtige type stål er det vigtigt at tage højde for, hvilken plast vi skal producere af, den påtænkte anvendelse og det forventede antal produktionscyklusser.

De materialer, som sprøjtestøbningskomponenterne fremstilles af, skal kunne modstå høje temperaturer, tryk og slid.

Mindre kostbare aluminiumsforme bruges til korte produktionsserier (op til højst et par tusinde enheder).

Valget af det rigtige materiale er derfor vigtigt for effektiviteten af sprøjtestøbningsprocessen og kvaliteten af det endelige produkt.

Sprøjtestøbeformen kan udstyres med koldkanal- (ZK) eller varmkanalsystemer (GK).

Dette valg er ekstremt vigtigt og har stor indflydelse på produktionen af lister.

Der er mange forskelle mellem cold-channel- og hot-channel-systemer.

omkostningerne ved ZK-formularer er lavere end GK

I ZK’s tilfælde genereres der affald. Den producerede ingot bortskaffes automatisk eller manuelt og kan derefter males til regranulat og genbruges i henhold til closed-loop-tankegangen.

GP er mere følsom over for forurening

Der er et højere forbrug af elektricitet med ZK, hvilket skyldes, at der kræves mere råmateriale med ZK.

Produkter, der er resultatet af sprøjtestøbningsprocessen, kan have forskellige overfladefinish. Der er to aspekter, man skal overveje, når man vælger – funktionalitet og budget.

Den billigste struktur er glat, uden yderligere behandling. Det betyder, at formen, der bruges til sprøjtestøbning, ikke bearbejdes yderligere, efter at den er lavet, og at eventuelle strukturer eller mønstre på produktet er resultatet af formoverfladens oprindelige tilstand.

Den glatte overflade, der opnås på denne måde, er måske ikke helt spejlblank eller kan indeholde minimale spor af formfremstillingsprocessen.

Det er ikke altid ønskeligt. Derefter udfører vi yderligere efterbehandlinger på formen for at ændre overfladestrukturen på de producerede støbte dele. Eksempler på strukturer omfatter:

Glat, poleret

Tekstureret overflade

Mat finish, f.eks. ved sandblæsning

Skridsikker tekstur

Hver struktur udføres af en ekstra proces. Disse kan omfatte:

polering

Elektrisk udhulning – Denne metode bruges oftest til at fremstille komplekse produktformer. Den bygger på fænomenet elektrisk erosion. Vi kan vælge den passende overfladeruhed.

Sandblæsning – Dette indebærer at give produktet den ønskede tekstur ved hjælp af sandkorn.

Glasering – En mere præcis metode end sandblæsning, hvor man giver produktet den ønskede tekstur ved hjælp af glaspartikler.

Kemisk ætsning – en metode, der bruges til præcisionsdetaljer. Overfladefinishen skabes af syrens stærke reaktion med metallet. Vi kan vælge den passende overfladeruhed.

Ud over prisen forlænger yderligere efterbehandlinger også formens leveringstid.

Sprøjtestøbeforme, nøglen til produktion af plastdele. De er kendetegnet ved et komplekst design, der er tilpasset høje temperaturer og trykforhold. At lave en sprøjtestøbeform er en tidskrævende og dyr proces.

Deres funktion er baseret på nøjagtig gengivelse af detaljen uden forvrængning, ved hjælp af to halvdele af formen: hulrum og kerne, samt bevægelige kerner til komplekse geometrier. Brugen af sprøjtestøbeforme er meget bred. En vigtig funktion er muligheden for at skabe forme med en eller flere kaviteter, hvilket påvirker ydeevne og pris.

A- og B-siden af formen har forskellige funktioner, hvor den første står for æstetikken og den anden for funktionaliteten. Kanalsystemet er ansvarligt for at levere plasten til støbeformen, og varmkanals- og koldkanalsystemer adskiller sig i pris, effektivitet og miljøpåvirkning.

Overfladebehandling af støbeforme, der er skræddersyet til designkravene, kan gøre en betydelig forskel for det endelige produkts udseende. Fremstilling af sprøjtestøbeforme kræver også overvejelser om fastspændings-, udstødnings- og kølesystemer, som er afgørende for produktionseffektivitet og kvalitet.

Formmaterialerne skal kunne modstå ekstreme forhold, hvilket afgør deres valg afhængigt af den påtænkte produktion og formens forventede holdbarhed.

Sprøjtestøbeforme er specialiserede værktøjer, der bruges som værktøj i plastforarbejdning (sprøjtestøbningsteknologi). De gør det muligt at gengive komplekse former med høj nøjagtighed og gentagelsesnøjagtighed.

Hovedelementerne i en sprøjtestøbeform er de to halvdele: hulrummet (forsiden) og kernen (bagsiden), som definerer formen på det endelige produkt. Afhængigt af designets kompleksitet kan de desuden omfatte bevægelige sidekerner, et kanalsystem til fordeling af plasten samt køle- og udstødningssystemer.

Formens kølesystem er afgørende for hurtig og jævn afkøling og hærdning af produktet, hvilket påvirker produktionscyklussen og kvaliteten af det endelige produkt. Effektiv køling af støbeformen er afgørende for optimale resultater.

Legeret stål, værktøjsstål eller rustfrit stål bruges typisk til sprøjtestøbning på grund af deres evne til at modstå høje temperaturer og tryk. Til korte produktionsserier kan man bruge billigere aluminiumsforme. Valget af det rigtige formmateriale er afgørende for formens holdbarhed, produktionsprocessens effektivitet og kvaliteten af det endelige produkt. Materialet skal kunne modstå forholdene i sprøjtestøbningsprocessen, herunder højt tryk og temperatur, og sikre en tilstrækkelig levetid for støbeformen.

Kanalsystemet består af en hovedport, spredningskanaler og et materialeindløbspunkt. Dens funktion er at kontrollere flowet og trykket af den smeltede plast, der sprøjtes ind i formen.

Skriv til os, hvilket produkt du har brug for,

og vi vil kontakte dig inden for 1 time!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

VAT: PL8522664660

KRS: 0000849574

© 2024 Sprøjtestøbeforme

Realisering: AdWise