Strona główna » Formsprutning » Konstruktion av formsprutningsverktyg

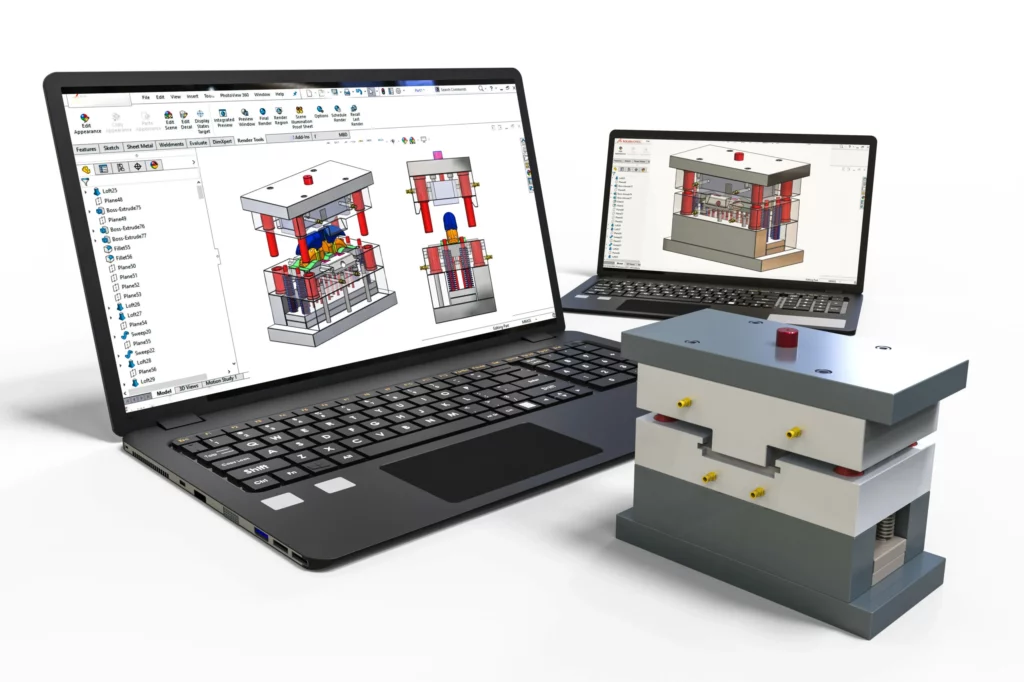

Formsprutningsverktyg består av många system och komponenter som måste konstrueras noggrant och tillverkas med hög noggrannhet. Detta beror på att formsprutning (processen att tillverka delar med hjälp av formsprutningsverktyg) innebär att verktygen måste arbeta under mycket tuffa förhållanden, t.ex. hög temperatur och högt tryck under serie- eller massproduktion.

Formsprutningsverktyget är som negativet till ett fotografi, dvs. dess geometri och ytstruktur överförs direkt till den formsprutade detaljen. Formsprutningsmaskinens huvuduppgift är att utföra denna mappning utan deformation så många gånger som möjligt.

Konstruktionen av formuläret är avsedd att säkerställa det ovan nämnda målet. Den består av två halvor: kaviteten (fram) och kärnan (bak).

För mer komplexa geometrier (som innehåller ett hålrum eller hål) är det nödvändigt att använda rörliga sidokärnor eller andra insatser. Dessa är rörliga delar som kommer in i formen från topp till botten. Nackdelen är att de ökar kostnaden för tillverkning av formsprutningsverktyg.

Gjutformarna kan vara enkelkavitets eller flerkavitets. Antalet slitsar definierar antalet produkter som tillverkas under en produktionscykel och påverkar formens pris, men också dess produktivitet.

De injicerade delarna har två sidor: A-sidan, som är motsatt kaviteten (den främre halvan av formen), och B-sidan, som är motsatt kärnan (den bakre halvan av formen). Dessa två webbplatser har vanligtvis olika funktioner:

Sida A – har vanligtvis ett bättre visuellt utseende och kallas ofta för den kosmetiska sidan. Ytorna på sida A kommer att vara släta eller strukturerade enligt dina designkrav.

B-sidan innehåller vanligtvis dolda (men mycket viktiga från produktionssynpunkt) strukturella element i detaljen (t.ex. krokar, ribbor, spärrar etc.). Av den anledningen kallas den för en funktionell sida. B-sidan har ofta en grövre yta och synliga stämpelmärken från utkastaren. Detta är inte ett problem, eftersom dessa märken inte kommer att synas på den tillverkade strykningen.

Kanalsystemet är utformat för att leda den smälta plasten in i formens hålrum. Den styr flödet och trycket med vilket den flytande plasten injiceras i kaviteten och sedan avlägsnas efter utmatning (avtagning). Kanalsystemet består vanligtvis av 3 huvudsektioner:

1. Huvudingång är den huvudkanal genom vilken allt smält material som kommer in i formen först strömmar.

2. En dispersionskanal (eller t.ex. en flödeskanal) fördelar den smälta plasten längs den yta där formens två halvor möts. Det kan finnas en eller flera spridningskanaler som leder material till en eller flera delar. Kanalsystemet är avskuret från delen efter fyllningen. Det är det enda materialavfallet vid formsprutning, varav 15-30% kan återvinnas och återanvändas. Det kommer också att vara möjligt att avlägsna det resulterande luddet. Med ett GK-system (varmkanalsystem) återstår inget att avlägsna, endast med ett ZK-system (kallkanalsystem).

3. Materialets ingångspunkt i formhålan – detta är mycket viktigt på grund av dess geometri och placering, eftersom det avgör materialflödet.

Ett väl fungerande gating-system gör att produkter med samma egenskaper kan erhållas från varje bo.

Vid den punkt där kanalsystemet ansluter till den tillverkade detaljen syns vanligtvis en liten ojämnhet, en så kallad rest från injektionspunkten. Om denna brist inte är önskvärd av estetiska skäl kan den också ”döljas” på den funktionella B-sidan av delen.

Det finns ett klämsystem i slutet av formsprutningsmaskinen. Klämsystemet har en dubbel funktion: det håller båda formdelarna tätt stängda under formsprutningen och trycker ut delen ur formen när den öppnas. När detaljen har tryckts ut faller den ner på ett transportband eller i en lagringsbehållare och cykeln börjar om igen.

Inriktningen av de olika rörliga delarna i gjutformen är aldrig perfekt. Detta resulterar i två vanliga imperfektioner som är synliga på nästan alla injicerade delar:

1. Skiljelinjer, som är synliga på den sida av delen där de två halvorna av formuläret förenas. De uppstår på grund av mindre inkonsekvenser och lätt rundade formkanter.

2. Utstötningsmärken (eller vittnesmärken) som är synliga på den dolda B-sidan av delen. De uppstår på grund av att ejektorkolvarna är något utskjutande över eller nedtryckta under formytan.

En annan funktion hos formsprutningsverktyget är att avleda värme från den heta flytande plasten och att göra det möjligt att avlägsna formdelarna på ett snabbt och reproducerbart sätt. Cirka 50% av en typisk formsprutningscykel ägnas åt kylning och härdning. Därför är det viktigt att minimera konstruktionens tjocklek för att påskynda detta steg och minska kostnaderna.

Syftet med detta system är att kyla den gjutna delen till en sådan temperatur att den kan avlägsnas från formen. Nysprutad plast uppnår höga temperaturer, till och med över 200 grader Celsius.

Kylkanaler är inbyggda i formen för att säkerställa snabb och jämn kylning av produkten.

Utöver ovanstående består formsprutningsverktyget av flera andra viktiga komponenter som samverkar för att ge plasten den önskade formen. Rätt utformning av formsprutningsverktyg är avgörande för att uppnå optimala resultat. Var och en av dessa komponenter spelar en viktig roll i formningsprocessen, och deras exakta utförande och korrekta funktion är avgörande för slutproduktens kvalitet.

Gjutformen består av två huvudplattor – en rörlig och en fast. Den fasta plattan är fäst vid formsprutningsmaskinen och den rörliga plattan öppnar och stänger formverktyget. Dessa plattor innehåller formhalvorna som definierar formen på det tillverkade föremålet.

Formplattan är den bas på vilken resten av formkomponenterna lagras och stängs. Den måste vara tillverkad av ett starkt material, t.ex. verktygsstål, för att klara det höga insprutningstrycket och säkerställa stabiliteten i formens struktur. Formplattans precision är avgörande för slutproduktens kvalitet, eftersom eventuella ojämnheter kan leda till defekter på de formade delarna.

En annan viktig komponent i formsprutningsverktyget är formkaviteten, som ger produkten dess slutliga form. Formens utförande, inklusive ytfinishen, är avgörande för att säkerställa kvaliteten på produktytan och det korrekta materialflödet i formen.

Formkaviteterna definierar den önskade formen på arbetsstycket. Det finns flera olika gjutytor, bl.a. stämpel, matris eller rörliga segment. Man kan skilja mellan enkelkaviterade och multikaviterade former. Antalet formkaviteter avgör hur många formdelar som kan tillverkas i en produktionsomgång.

Vid utformningen av formkaviteten måste man ta hänsyn till materialkrympningen för att undvika defekter i de gjutna delarna, t.ex. överblåsning eller underblåsning.

Metallhöljet har en skyddande funktion och skyddar insidan av formsprutningsverktyget.

Materialval spelar en viktig roll. Formsprutningsverktygen tillverkas av högkvalitativt stål, som väljs ut individuellt beroende på projektet. De vanligaste stålen är legerat stål, verktygsstål eller rostfritt stål, som kännetecknas av hög hållfasthet. För att välja rätt typ av stål är det viktigt att ta hänsyn till vilken plast vi ska producera från, den avsedda användningen och det antal produktionscykler som förväntas.

De material som komponenterna i formsprutningsverktygen tillverkas av måste tåla höga temperaturer, tryck och nötning.

Mindre kostsamma aluminiumformar används i korta produktionsserier (upp till några tusen enheter som mest).

Valet av rätt material är därför viktigt för effektiviteten i formsprutningsprocessen och kvaliteten på slutprodukten.

Formsprutan kan utrustas med kallkanalsystem (ZK) eller varmkanalsystem (GK).

Detta val är oerhört viktigt och har stor inverkan på produktionen av lister.

Det finns många skillnader mellan kallkanaliga och varmkanaliga system.

kostnaden för ZK-formulär är lägre än GK

När det gäller ZK genereras avfall. Det producerade tackjärnet bortskaffas automatiskt eller manuellt och kan sedan malas till regranulat och återanvändas enligt ett slutet kretsloppstänkande

GP har större känslighet för kontaminering

Det finns en högre elförbrukning med ZK, vilket beror på det faktum att mer råmaterial krävs med ZK

Produkter som är resultatet av formsprutningsprocessen kan ha olika ytfinish. Det finns två aspekter att ta hänsyn till vid valet – funktionalitet och budget

Den billigaste strukturen är slät, utan någon ytterligare behandling. Det innebär att formen som används för formsprutning inte bearbetas ytterligare efter att den har tillverkats, och att eventuella texturer eller mönster på produkten är resultatet av formytans ursprungliga tillstånd.

Den släta yta som erhålls på detta sätt kanske inte är helt spegelblank eller kan innehålla minimala spår av tillverkningsprocessen för gjutformen.

Detta är inte alltid önskvärt. Därefter utför vi ytterligare efterbearbetningar på formen för att ändra ytstrukturen på de gjutna delarna. Exempel på strukturer är t.ex:

Slät, polerad

Strukturerad yta

Matt yta, t.ex. genom sandblästring

Halkfri textur

Varje struktur utförs av en ytterligare process. Dessa kan omfatta följande:

Polering

Elektrisk håltagning – Denna metod används oftast för att tillverka komplexa produktformer. Den bygger på fenomenet elektrisk erosion. Vi kan välja lämplig ytjämnhet.

Sandblästring – Här ger man produkten önskad struktur med hjälp av sandkorn.

Glasning – En mer exakt metod än sandblästring, som innebär att produkten får önskad struktur med hjälp av glaspartiklar.

Kemisk etsning – en metod som används för precisionsdetaljer. Ytfinishen skapas av den starka reaktionen mellan syran och metallen. Vi kan välja lämplig ytjämnhet.

Förutom priset förlänger ytterligare efterbehandlingar också ledtiden för gjutformen.

Formsprutningsverktyg, viktiga vid tillverkning av plastdetaljer. De kännetecknas av en komplex konstruktion som är anpassad för höga temperaturer och tryckförhållanden. Att tillverka en formsprutningsform är en tidskrävande och kostsam process.

Deras funktion bygger på exakt återgivning av detaljer utan förvrängning, med hjälp av två halvor av formen: kavitet och kärna, samt rörliga kärnor för komplexa geometrier. Användningsområdet för formsprutningsverktyg är mycket brett. En viktig egenskap är möjligheten att skapa formar med en eller flera kaviteter, vilket påverkar prestanda och pris.

A- och B-sidorna av formuläret har olika funktioner, där den första står för estetiken och den andra för funktionaliteten hos delen. Kanalsystemet ansvarar för att leverera plasten till gjutformen, och varmkanals- och kallkanalsystem skiljer sig åt i kostnad, effektivitet och miljöpåverkan.

Ytbehandlingar av gjutformar, skräddarsydda efter designkrav, kan göra en betydande skillnad för slutproduktens utseende. Vid tillverkning av formsprutningsverktyg måste man också ta hänsyn till system för fastspänning, utmatning och kylning, vilket är avgörande för produktionseffektivitet och kvalitet.

Formmaterialen måste kunna stå emot extrema förhållanden, vilket avgör deras val beroende på den planerade produktionen och den förväntade hållbarheten hos formen.

Formsprutningsverktyg är specialverktyg som används som hjälpmedel vid plastbearbetning (formsprutningsteknik). De gör det möjligt att reproducera komplexa former med hög noggrannhet och repeterbarhet.

De viktigaste delarna i ett formsprutningsverktyg är de två halvorna: kaviteten (framsidan) och kärnan (baksidan), som definierar slutproduktens form. Beroende på hur komplex konstruktionen är kan de dessutom innehålla rörliga sidokärnor, ett kanalsystem för distribution av plasten samt kyl- och utmatningssystem.

Formens kylsystem är avgörande för snabb och jämn kylning och härdning av produkten, vilket påverkar produktionscykeln och slutproduktens kvalitet. Effektiv kylning av gjutformen är avgörande för optimala resultat.

Legerat stål, verktygsstål eller rostfritt stål används vanligtvis för formsprutning på grund av deras förmåga att motstå höga temperaturer och tryck. För korta produktionsserier kan billigare aluminiumformar användas. Valet av rätt formmaterial är avgörande för formens hållbarhet, produktionsprocessens effektivitet och slutproduktens kvalitet. Materialet måste kunna motstå förhållandena i formsprutningsprocessen, inklusive högt tryck och hög temperatur, och säkerställa en tillräcklig livslängd för formen.

Kanalsystemet består av en huvudport, spridningskanaler och en inloppspunkt för material. Dess funktion är att kontrollera flödet och trycket hos den smälta plast som sprutas in i formen.

Skriv till oss vilken produkt du behöver,

så kontaktar vi dig inom 1 timme!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

VAT: PL8522664660

KRS: 0000849574

© 2024 Formsprutning

Realisering: AdWise