Strona główna » Vstrekovacie formy » Konštrukcia vstrekovacej formy

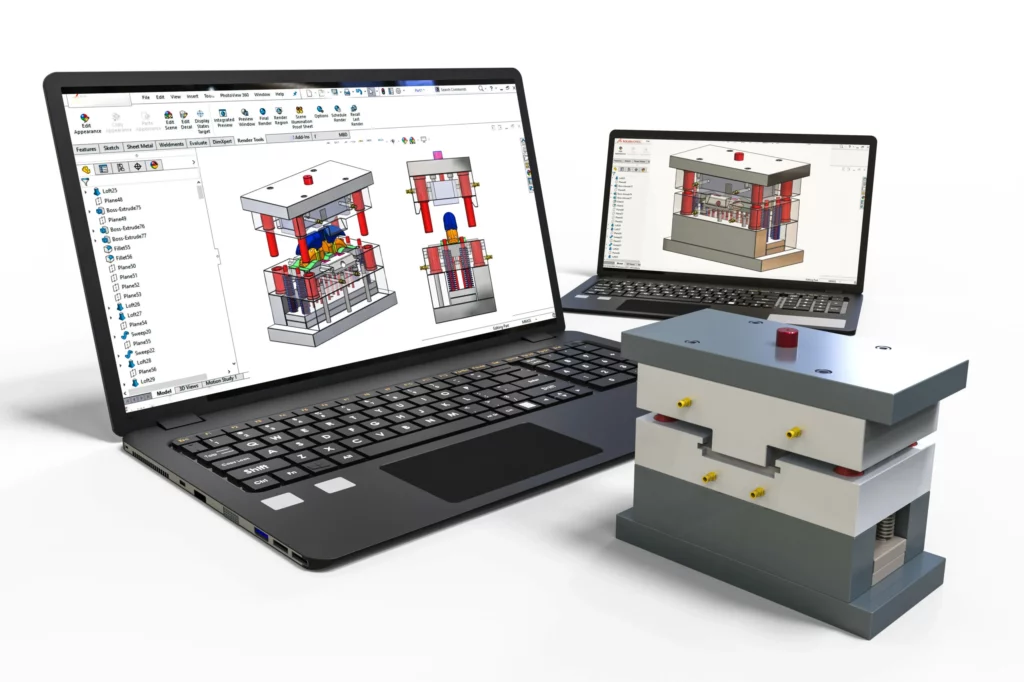

Vstrekovacie formy pozostávajú z mnohých systémov a komponentov, ktoré musia byť starostlivo navrhnuté a vyrobené s vysokou presnosťou. Dôvodom je skutočnosť, že pri vstrekovaní (proces výroby dielov, pri ktorom sa používajú vstrekovacie formy) sú formy vystavené veľmi náročným podmienkam, ako je vysoká teplota a vysoký tlak počas sériovej alebo hromadnej výroby.

Vstrekovacia forma je ako negatív fotografie, t. j. jej geometria a povrchová štruktúra sa priamo prenáša na vstrekovaný diel. Hlavnou úlohou vstrekovacieho stroja je vykonať toto mapovanie bez deformácie čo najviac krát.

Konštrukcia formulára je určená na zabezpečenie uvedeného cieľa. Skladá sa z dvoch polovíc: dutiny (predná časť) a jadra (zadná časť).

Pri zložitejších geometriách (obsahujúcich dutiny alebo otvory) je potrebné použiť pohyblivé bočné jadrá alebo iné vložky. Ide o pohyblivé časti, ktoré vstupujú do formy zhora nadol. Ich nevýhodou je, že zvyšujú náklady na výrobu vstrekovacích foriem.

Formy môžu byť jedno- alebo viacdutinové. Počet slotov určuje počet výrobkov, ktoré sa vyrobia v jednom výrobnom cykle, a ovplyvňuje cenu formy, ale aj jej produktivitu.

Vstrekované diely majú dve strany: stranu A, ktorá je oproti dutine (predná polovica formy), a stranu B, ktorá je oproti jadru (zadná polovica formy). Tieto dve stránky majú zvyčajne rôzne funkcie:

Strana A – zvyčajne má lepší vizuálny vzhľad a často sa označuje ako kozmetická strana. Povrchy na strane A budú hladké alebo štruktúrované podľa vašich požiadaviek na dizajn.

Strana B zvyčajne obsahuje skryté (ale z hľadiska výroby veľmi dôležité) konštrukčné prvky súčiastky (napr. háčiky, rebrá, západky atď.). Z tohto dôvodu sa nazýva funkčná stránka. Strana B má často drsnejší povrch a viditeľné stopy po vyhadzovacej pečiatke. To nie je problém, pretože tieto stopy nebudú viditeľné na vyrobenej žehličke.

Systém kanálov je navrhnutý tak, aby viedol roztavený plast do dutiny formy. Riadi prietok a tlak, ktorým sa tekutý plast vstrekuje do dutiny a po vysunutí (oddelení) sa odstráni. Kanálový systém sa zvyčajne skladá z 3 hlavných častí:

1. Hlavná brána je hlavný kanál, ktorým na začiatku preteká všetok roztavený materiál vstupujúci do formy.

2. disperzný kanál (alebo napríklad prietokový kanál) rozvádza roztavený plast po povrchu, kde sa stretávajú dve polovice formy. Môže existovať jeden alebo viac rozptylových kanálov, ktoré vedú materiál k jednej alebo viacerým častiam. Systém potrubia sa po vytlačení z dielu odreže. Je to jediný materiálový odpad pri vstrekovaní, z ktorého sa dá 15-30 % recyklovať a opätovne použiť. Vzniknuté žmolky bude tiež možné odstrániť. Pri systéme GK (horúci kanál) už nie je potrebné nič odstraňovať, iba pri systéme ZK (studený kanál).

3. miesto vstupu materiálu do dutiny formy – je veľmi dôležité vzhľadom na jeho geometriu a umiestnenie, pretože určuje tok materiálu.

Správne fungujúci systém brány umožňuje získať z každého hniezda produkty s rovnakými vlastnosťami.

V mieste, kde sa kanálový systém pripája k vyrábanému dielu, je zvyčajne viditeľná malá nedokonalosť, ktorá sa nazýva zvyšok miesta vstreku. Ak prítomnosť tejto nedokonalosti nie je z estetických dôvodov žiaduca, môže byť „skrytá“ aj na funkčnej strane B dielu.

Na konci vstrekovacieho stroja je upínací systém. Upínací systém má dvojitú funkciu: počas vstrekovania udržiava obe časti formy pevne uzavreté a po otvorení formy vytláča diel z formy. Po vytlačení dielu spadne na dopravný pás alebo do skladovacej nádoby a cyklus sa začne odznova.

Vyrovnanie rôznych pohyblivých častí formy nie je nikdy dokonalé. Výsledkom sú dve bežné nedokonalosti, ktoré sú viditeľné takmer na každom vstrekovanom diele:

1. deliace čiary, ktoré sú viditeľné na strane dielu, kde sa spájajú dve polovice formulára. Vznikajú v dôsledku drobných nezrovnalostí a mierne zaoblených okrajov formy.

2. stopy po vyhadzovaní (alebo svedecké stopy), ktoré sú viditeľné na skrytej strane B dielu. Vznikajú preto, lebo vyhadzovacie piesty sú mierne vyčnievajúce nad povrch formy alebo zapustené pod ňou.

Ďalšou funkciou vstrekovacej formy je odvádzať teplo z horúceho tekutého plastu a umožniť rýchle a reprodukovateľné odstránenie výliskov. Približne 50 % typického vstrekovacieho cyklu sa venuje chladeniu a vytvrdzovaniu. Preto je minimalizácia hrúbky konštrukcie kľúčom k urýchleniu tohto kroku a zníženiu nákladov.

Účelom tohto systému je ochladiť výlisok na takú teplotu, aby sa dal vybrať z formy. Čerstvo vstrekovaný plast dosahuje vysoké teploty, dokonca viac ako 200 stupňov Celzia.

Chladiace kanály sú zabudované do formy, aby sa zabezpečilo rýchle a rovnomerné chladenie výrobku.

Okrem vyššie uvedeného sa vstrekovacia forma skladá z niekoľkých ďalších kľúčových komponentov, ktoré spoločne vytvárajú požadovaný tvar plastu. Správna konštrukcia vstrekovacích foriem je kľúčom k dosiahnutiu optimálnych výsledkov. Každá z týchto súčastí zohráva v procese lisovania dôležitú úlohu a ich presné vyhotovenie a správna činnosť sú rozhodujúce pre kvalitu konečného výrobku.

Forma sa skladá z dvoch hlavných dosiek – pohyblivej a pevnej. Pevná doska je pripevnená k vstrekovaciemu stroju a pohyblivá doska otvára a zatvára formu. Na týchto doskách sú umiestnené polovice formy, ktoré určujú tvar vyrábaného kusu.

Formovacia doska je základňa, na ktorej sú uložené a uzavreté ostatné komponenty formy. Musí byť vyrobená z pevného materiálu, ako je nástrojová oceľ, aby odolala vysokému vstrekovaciemu tlaku a zabezpečila stabilitu konštrukcie formy. Presnosť lisovacej dosky je rozhodujúca pre kvalitu konečného výrobku, pretože akékoľvek nerovnosti môžu viesť k defektom na výliskoch.

Ďalšou dôležitou súčasťou vstrekovacej formy je tvarovacia dutina, ktorá dáva výrobku konečný tvar. Výroba formy vrátane povrchovej úpravy je rozhodujúca pre zabezpečenie kvality povrchu výrobku a správneho toku materiálu vo forme.

Dutiny formy definujú cieľový tvar obrobku. K dispozícii je niekoľko povrchov na tvarovanie vrátane. pečiatka, raznica alebo pohyblivé segmenty. Možno rozlišovať medzi jedno- a viacdutinovými formami. Počet tvarovacích dutín určuje, koľko tvarovaných dielov možno vyrobiť v jednej výrobnej sérii.

Pri navrhovaní tvarovacích dutín sa musí zohľadniť zmršťovanie materiálu, aby sa predišlo chybám vo výliskoch, ako je nadmerné alebo nedostatočné vyfukovanie.

Kovový plášť má ochrannú funkciu a chráni vnútro vstrekovacej formy.

Dôležitú úlohu zohráva výber materiálu. Vstrekovacie formy sú vyrobené z vysokokvalitnej ocele, ktorá sa vyberá individuálne v závislosti od projektu. Najbežnejšie ocele sú legované ocele, nástrojové ocele alebo nehrdzavejúce ocele, ktoré sa vyznačujú vysokou pevnosťou. Pri výbere správneho typu ocele je dôležité zohľadniť, z akého plastu budeme vyrábať, zamýšľané použitie a očakávaný počet výrobných cyklov.

Materiály, z ktorých sa vyrábajú komponenty vstrekovacích foriem, musia odolávať vysokým teplotám, tlaku a oderu.

Lacnejšie hliníkové formy sa používajú pri krátkych výrobných sériách (maximálne do niekoľkých tisíc kusov).

Výber správneho materiálu je preto dôležitý pre účinnosť procesu vstrekovania a kvalitu konečného výrobku.

Vstrekovacia forma môže byť vybavená systémom studených kanálov (ZK) alebo horúcich kanálov (GK).

Tento výber je mimoriadne dôležitý a má zásadný vplyv na výrobu výliskov.

Medzi systémami so studeným a horúcim kanálom je mnoho rozdielov.

náklady na formuláre ZK sú nižšie ako náklady na GK

V prípade ZK vzniká odpad. Vyrobený ingot sa likviduje automaticky alebo ručne a potom sa môže rozomlieť na regranulát a opätovne použiť v súlade s myšlienkou uzavretého cyklu.

GP je citlivejší na kontamináciu

Pri ZK je vyššia spotreba elektrickej energie, čo je spôsobené tým, že pri ZK je potrebných viac surovín

Výrobky, ktoré sú výsledkom procesu vstrekovania, môžu mať rôznu povrchovú úpravu. Pri výbere je potrebné zvážiť 2 aspekty – funkčnosť a rozpočet

Najlacnejšia štruktúra je hladká, bez akejkoľvek ďalšej úpravy. To znamená, že forma používaná na vstrekovanie nie je po výrobe dodatočne opracovaná a všetky textúry alebo vzory na výrobku sú výsledkom pôvodného stavu povrchu formy.

Takto získaný hladký povrch nemusí byť dokonale zrkadlový alebo môže obsahovať minimálne stopy po procese výroby formy.

To nie je vždy žiaduce. Potom vykonávame ďalšie dokončovacie operácie na forme, aby sme zmenili povrchovú štruktúru vyrobených výliskov. Medzi príklady štruktúr patria:

Hladké, leštené

Textúrovaný povrch

Matný povrch, napr. pieskovaním

Protišmyková textúra

Každá štruktúra sa vykonáva ďalším procesom. Môžu zahŕňať:

leštenie

Elektrické dutinkovanie – táto metóda sa najčastejšie používa na výrobu zložitých tvarov výrobkov. Je založený na jave elektrickej erózie. Môžeme vybrať vhodnú drsnosť povrchu.

Pieskovanie – pri ňom sa výrobku dodá požadovaná štruktúra pomocou zrniek piesku.

Glazovanie – presnejšia metóda ako pieskovanie, pri ktorej sa výrobku dodáva požadovaná štruktúra pomocou sklenených častíc.

Chemické leptanie – metóda, ktorá sa používa na presné opracovanie detailov. Povrchová úprava vzniká silnou reakciou kyseliny s kovom. Môžeme vybrať vhodnú drsnosť povrchu.

Okrem ceny predlžujú čas výroby formy aj dodatočné dokončovacie operácie.

Vstrekovacie formy, kľúčové pri výrobe plastových dielov. Vyznačujú sa komplexnou konštrukciou prispôsobenou podmienkam vysokej teploty a tlaku. Výroba vstrekovacej formy je časovo a finančne náročný proces.

Ich funkcia je založená na presnej reprodukcii detailov bez skreslenia, pričom sa používajú dve polovice formy: dutina a jadro, ako aj pohyblivé jadrá pre zložité geometrie. Využitie vstrekovacích foriem je veľmi široké. Dôležitou vlastnosťou je možnosť vytvárať jedno- alebo viacdutinové formy, čo ovplyvňuje výkon a cenu.

Strany A a B formulára plnia rôzne funkcie, pričom prvá strana zabezpečuje estetiku a druhá funkčnosť časti. Kanálový systém je zodpovedný za dodávanie plastu do formy, pričom systémy s horúcimi a studenými kanálmi sa líšia nákladmi, účinnosťou a vplyvom na životné prostredie.

Povrchové úpravy foriem prispôsobené požiadavkám dizajnu môžu výrazne ovplyvniť vzhľad konečného výrobku. Výroba vstrekovacích foriem si vyžaduje aj zohľadnenie systémov upínania, vyhadzovania a chladenia, ktoré sú kľúčové pre efektívnosť a kvalitu výroby.

Materiály foriem musia byť schopné odolávať extrémnym podmienkam, čo určuje ich výber v závislosti od plánovanej výroby a očakávanej životnosti formy.

Vstrekovacie formy sú špecializované nástroje, ktoré sa používajú ako nástroj pri spracovaní plastov (technológia vstrekovania). Umožňujú reprodukovať zložité tvary s vysokou presnosťou a opakovateľnosťou.

Hlavnými prvkami vstrekovacej formy sú dve polovice: dutina (predná) a jadro (zadná), ktoré určujú tvar konečného výrobku. Okrem toho môžu v závislosti od zložitosti konštrukcie zahŕňať pohyblivé bočné jadrá, kanálový systém na distribúciu plastu, ako aj chladiace a vyhadzovacie systémy.

Chladiaci systém formy má zásadný význam pre rýchle a rovnomerné chladenie a vytvrdzovanie výrobku, čo ovplyvňuje výrobný cyklus a kvalitu konečného výrobku. Na dosiahnutie optimálnych výsledkov je nevyhnutné účinné chladenie formy.

Na vstrekovanie sa zvyčajne používa legovaná oceľ, nástrojová oceľ alebo nehrdzavejúca oceľ, pretože sú schopné odolávať vysokým teplotám a tlaku. Pri krátkych výrobných sériách sa môžu použiť lacnejšie hliníkové formy. Výber správneho materiálu formy je rozhodujúci pre trvanlivosť formy, efektívnosť výrobného procesu a kvalitu konečného výrobku. Materiál musí byť schopný odolávať podmienkam vstrekovacieho procesu vrátane vysokého tlaku a teploty a zabezpečiť dostatočnú životnosť formy.

Kanálový systém pozostáva z hlavnej brány, rozptylových kanálov a miesta príjmu materiálu. Jeho úlohou je regulovať prietok a tlak roztaveného plastu vstrekovaného do formy.

Napíšte nám, aký produkt potrebujete,

a my vás budeme kontaktovať do 1 hodiny!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

VAT: PL8522664660

KRS: 0000849574

© 2024 Vstrekovacie formy

Realizácia: AdWise