Strona główna » Spritzgussformen » Konstruktion von Spritzgussformen

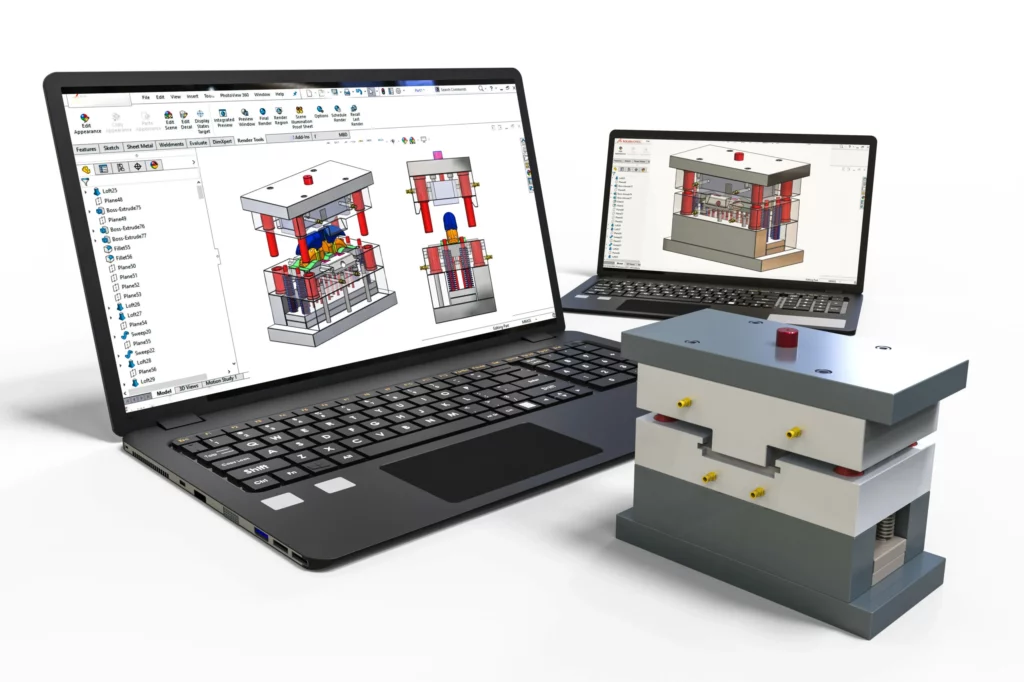

Spritzgießformen bestehen aus vielen Systemen und Komponenten, die sorgfältig konstruiert und mit hoher Genauigkeit hergestellt werden müssen. Das liegt daran, dass beim Spritzgießen (dem Verfahren zur Herstellung von Teilen, bei dem Spritzgussformen verwendet werden) die Formen bei der Serien- oder Massenproduktion unter sehr rauen Bedingungen wie hohen Temperaturen und hohem Druck arbeiten müssen.

Die Spritzgussform ist wie das Negativ einer Fotografie, d.h. ihre Geometrie und Oberflächenstruktur werden direkt auf das Spritzgussteil übertragen. Die Hauptaufgabe der Spritzgießmaschine besteht darin, dieses Mapping so oft wie möglich ohne Verformung durchzuführen.

Mit der Gestaltung des Formulars soll das vorgenannte Ziel erreicht werden. Er besteht aus zwei Hälften: dem Hohlraum (vorne) und dem Kern (hinten).

Für komplexere Geometrien (mit Hohlräumen oder Löchern) müssen bewegliche Seitenkerne oder andere Einsätze verwendet werden. Dies sind bewegliche Teile, die von oben nach unten in die Form gelangen. Ihr Nachteil ist, dass sie die Kosten für die Herstellung von Spritzgussformen erhöhen.

Die Gussformen können ein- oder mehrkavitär sein. Die Anzahl der Steckplätze bestimmt die Anzahl der Produkte, die in einem Produktionszyklus hergestellt werden, und beeinflusst den Preis der Form, aber auch ihre Produktivität.

Die gespritzten Teile haben zwei Seiten: die A-Seite, die dem Hohlraum gegenüberliegt (die vordere Hälfte der Form), und die B-Seite, die dem Kern gegenüberliegt (die hintere Hälfte der Form). Diese beiden Seiten haben in der Regel unterschiedliche Funktionen:

Seite A – hat in der Regel ein besseres optisches Erscheinungsbild und wird oft als die kosmetische Seite bezeichnet. Die Oberflächen auf Seite A sind je nach Ihren Gestaltungswünschen glatt oder strukturiert.

Die B-Seite enthält in der Regel verborgene (aber für die Produktion sehr wichtige) Strukturelemente des Teils (z. B. Haken, Rippen, Riegel usw.). Aus diesem Grund wird sie auch als funktionale Seite bezeichnet. Die B-Seite hat oft eine rauere Oberfläche und sichtbare Auswerferstempelmarken. Dies ist kein Problem, da diese Flecken auf dem hergestellten Bügel nicht sichtbar sind.

Das Kanalsystem ist so konzipiert, dass es den geschmolzenen Kunststoff in den Formhohlraum leitet. Sie steuert den Fluss und den Druck, mit dem der flüssige Kunststoff in die Kavität eingespritzt und nach dem Ausstoßen (Ablösen) wieder entfernt wird. Das Kanalsystem besteht in der Regel aus 3 Hauptabschnitten:

1. Haupttor ist der Hauptkanal, durch den das gesamte geschmolzene Material, das in die Form gelangt, zunächst fließt.

2. ein Dispersionskanal (oder z. B. ein Fließkanal) verteilt das geschmolzene Material entlang der Oberfläche, an der die beiden Hälften der Form zusammenkommen. Es kann einen oder mehrere Streukanäle geben, die das Material zu einem oder mehreren Teilen führen. Das Kanalsystem wird von dem Teil nach der Füllung abgeschnitten. Es ist der einzige Materialabfall beim Spritzgießen, von dem 15-30 % recycelt und wiederverwendet werden können. Außerdem können die entstehenden Flusen entfernt werden. Bei einem GK-System (Heißkanal) muss nichts mehr entfernt werden, nur bei einem ZK-System (Kaltkanal).

3. die Eintrittsstelle des Materials in den Formhohlraum – diese ist aufgrund ihrer Geometrie und Lage sehr wichtig, da sie den Materialfluss bestimmt.

Ein gut funktionierendes Anschnittsystem ermöglicht es, aus jedem Nest Produkte mit den gleichen Eigenschaften zu erhalten.

An der Stelle, an der das Kanalsystem an das gefertigte Teil anschließt, ist in der Regel eine kleine Unvollkommenheit, ein so genannter Einspritzpunktrückstand, sichtbar. Wenn diese Fehlstelle aus ästhetischen Gründen nicht erwünscht ist, kann sie auch auf der funktionalen B-Seite des Teils „versteckt“ werden.

Am Ende der Spritzgießmaschine befindet sich ein Schließsystem. Das Schließsystem hat eine Doppelfunktion: Es hält die beiden Formteile während des Einspritzens fest geschlossen und drückt das Teil aus der Form, wenn diese geöffnet wird. Nachdem das Teil herausgeschoben wurde, fällt es auf ein Förderband oder in einen Lagerkübel, und der Zyklus beginnt von neuem.

Die Ausrichtung der verschiedenen beweglichen Teile der Form ist nie perfekt. Dies führt zu zwei häufigen Mängeln, die an fast jedem gespritzten Teil sichtbar sind:

1. Trennlinien, die an der Seite des Teils sichtbar sind, an der die beiden Hälften des Formulars zusammenkommen. Sie entstehen durch kleine Unstimmigkeiten und leicht abgerundete Formkanten.

2. Auswerfermarken (oder Zeugenmarken), die auf der verdeckten B-Seite des Teils sichtbar sind. Sie entstehen dadurch, dass die Auswerferkolben leicht über die Formoberfläche hinausragen oder unter die Formoberfläche gedrückt werden.

Eine weitere Funktion des Spritzgießwerkzeugs besteht darin, die Wärme des heißen, flüssigen Kunststoffs abzuführen und eine schnelle und reproduzierbare Entnahme der Formteile zu ermöglichen. Etwa 50 % eines typischen Spritzgießzyklus entfallen auf das Abkühlen und Aushärten. Daher ist die Minimierung der Dicke des Entwurfs der Schlüssel zur Beschleunigung dieses Schritts und zur Senkung der Kosten.

Der Zweck dieses Systems besteht darin, das Formteil auf eine solche Temperatur abzukühlen, dass es aus der Form entnommen werden kann. Frisch gespritzter Kunststoff erreicht hohe Temperaturen, sogar über 200 Grad Celsius.

In die Form sind Kühlkanäle eingebaut, die eine schnelle und gleichmäßige Abkühlung des Produkts gewährleisten.

Darüber hinaus besteht die Spritzgussform aus mehreren anderen wichtigen Komponenten, die zusammenwirken, um dem Kunststoff die gewünschte Form zu geben. Die richtige Konstruktion von Spritzgießwerkzeugen ist der Schlüssel zum Erreichen optimaler Ergebnisse. Jede dieser Komponenten spielt eine wichtige Rolle im Gießprozess, und ihre präzise Ausführung und korrekte Funktionsweise sind entscheidend für die Qualität des Endprodukts.

Die Form besteht aus zwei Hauptplatten – einer beweglichen und einer festen Platte. Die feste Platte wird an der Spritzgießmaschine befestigt und die bewegliche Platte öffnet und schließt die Form. Auf diesen Platten befinden sich die Formhälften, die die Form des herzustellenden Teils bestimmen.

Die Formplatte ist die Basis, auf der der Rest der Formkomponenten gelagert und geschlossen wird. Sie muss aus einem robusten Material wie Werkzeugstahl hergestellt sein, um dem hohen Einspritzdruck standzuhalten und die Stabilität der Formstruktur zu gewährleisten. Die Präzision der Formplatte ist entscheidend für die Qualität des Endprodukts, da jede Unebenheit zu Fehlern an den Formteilen führen kann.

Ein weiterer wichtiger Bestandteil des Spritzgießwerkzeugs ist der Formhohlraum, der dem Produkt die endgültige Form gibt. Die Herstellung der Form, einschließlich der Oberflächenbehandlung, ist von entscheidender Bedeutung, um die Qualität der Produktoberfläche und den richtigen Materialfluss in der Form zu gewährleisten.

Die Formhohlräume definieren die Zielform des Werkstücks. Es gibt verschiedene Oberflächen für die Formgebung, darunter. Stempel, Matrize oder bewegliche Segmente. Es kann zwischen ein- und mehrkavitären Formen unterschieden werden. Die Anzahl der Formnester bestimmt, wie viele Formteile in einem Produktionslauf hergestellt werden können.

Bei der Gestaltung der Formkavität muss die Materialschwindung berücksichtigt werden, um Defekte an Formteilen wie Über- oder Unterblasen zu vermeiden.

Das Metallgehäuse hat eine Schutzfunktion und schützt das Innere der Spritzgussform.

Die Materialauswahl spielt eine wichtige Rolle. Die Spritzgussformen werden aus hochwertigem Stahl gefertigt, der je nach Projekt individuell ausgewählt wird. Die gebräuchlichsten Stähle sind legierte Stähle, Werkzeugstähle oder rostfreie Stähle, die sich durch hohe Festigkeit auszeichnen. Bei der Wahl der richtigen Stahlsorte ist es wichtig zu berücksichtigen, aus welchem Kunststoff wir produzieren werden, welchen Verwendungszweck wir haben und wie viele Produktionszyklen zu erwarten sind.

Die Materialien, aus denen Spritzgussteile hergestellt werden, müssen hohen Temperaturen, Druck und Abrieb standhalten.

Weniger kostspielige Aluminiumformen werden für kleine Produktionsserien (bis zu einigen tausend Stück) verwendet.

Die Wahl des richtigen Materials ist daher wichtig für die Effizienz des Spritzgießprozesses und die Qualität des Endprodukts.

Das Spritzgießwerkzeug kann mit Kaltkanal- (ZK) oder Heißkanalsystemen (GK) ausgestattet werden.

Diese Wahl ist äußerst wichtig und hat einen großen Einfluss auf die Herstellung von Formteilen.

Es gibt viele Unterschiede zwischen Kaltkanal- und Heißkanalsystemen.

die Kosten für ZK-Formulare sind niedriger als für GK-Formulare

Im Falle von ZK entsteht Abfall. Der erzeugte Block wird automatisch oder manuell entsorgt und kann anschließend zu Regranulat gemahlen und nach dem Kreislaufprinzip wiederverwendet werden.

GP ist empfindlicher gegenüber Verunreinigungen

Der Stromverbrauch ist bei ZK höher, was darauf zurückzuführen ist, dass bei ZK mehr Rohstoffe benötigt werden.

Produkte, die im Spritzgussverfahren hergestellt werden, können unterschiedliche Oberflächenbeschaffenheiten aufweisen. Bei der Auswahl sind 2 Aspekte zu berücksichtigen – Funktionalität und Budget

Die billigste Struktur ist glatt, ohne jede zusätzliche Behandlung. Das bedeutet, dass die für das Spritzgießen verwendete Form nach der Herstellung nicht zusätzlich bearbeitet wird, und dass etwaige Texturen oder Muster auf dem Produkt das Ergebnis des ursprünglichen Zustands der Formoberfläche sind.

Die auf diese Weise erhaltene glatte Oberfläche ist möglicherweise nicht perfekt spiegelglatt oder enthält minimale Spuren des Formherstellungsprozesses.

Dies ist nicht immer wünschenswert. Anschließend führen wir zusätzliche Nachbearbeitungen an der Form durch, um die Oberflächenstruktur der produzierten Formteile zu verändern. Beispiele für Strukturen sind:

Glatt, poliert

Strukturierte Oberfläche

Mattes Finish, z. B. durch Sandstrahlen

Rutschfeste Textur

Jede Struktur wird von einem zusätzlichen Prozess ausgeführt. Dazu können gehören:

Polieren

Elektrisches Aushöhlen – Diese Methode wird am häufigsten zur Herstellung komplexer Produktformen verwendet. Sie beruht auf dem Phänomen der elektrischen Erosion. Wir können die geeignete Oberflächenrauhigkeit auswählen.

Sandstrahlen – Hierbei wird dem Produkt mit Sandkörnern die gewünschte Textur verliehen.

Glasieren – Ein präziseres Verfahren als das Sandstrahlen, bei dem dem Produkt mit Hilfe von Glaspartikeln die gewünschte Textur verliehen wird.

Chemisches Ätzen – ein Verfahren, das für Präzisionsarbeiten verwendet wird. Die Oberflächenbeschaffenheit entsteht durch die starke Reaktion der Säure mit dem Metall. Wir können die geeignete Oberflächenrauhigkeit auswählen.

Abgesehen vom Preis verlängern zusätzliche Nachbearbeitungen auch die Vorlaufzeit der Form.

Spritzgussformen, der Schlüssel für die Herstellung von Kunststoffteilen. Sie zeichnen sich durch eine komplexe Konstruktion aus, die an hohe Temperaturen und Druckbedingungen angepasst ist. Die Herstellung einer Spritzgussform ist ein zeit- und kostenaufwändiger Prozess.

Ihre Funktion beruht auf der genauen Reproduktion von Details ohne Verzerrung, wobei zwei Werkzeughälften verwendet werden: Kavität und Kern sowie bewegliche Kerne für komplexe Geometrien. Die Verwendung von Spritzgießwerkzeugen ist sehr breit gefächert. Ein wichtiges Merkmal ist die Möglichkeit, ein- oder mehrköpfige Formen herzustellen, was sich auf Leistung und Preis auswirkt.

Die A- und die B-Seite des Formulars haben unterschiedliche Funktionen, wobei die A-Seite für die Ästhetik und die B-Seite für die Funktionalität des Teils sorgt. Das Kanalsystem ist für die Zuführung des Kunststoffs zur Form verantwortlich, wobei sich Heißkanal- und Kaltkanalsysteme in Bezug auf Kosten, Effizienz und Umweltauswirkungen unterscheiden.

Die Oberflächenbeschaffenheit von Formen, die auf die Designanforderungen zugeschnitten sind, kann das Aussehen des Endprodukts erheblich beeinflussen. Bei der Herstellung von Spritzgießwerkzeugen müssen auch die Schließ-, Ausstoß- und Kühlsysteme berücksichtigt werden, die für die Effizienz und Qualität der Produktion entscheidend sind.

Die Werkstoffe für die Formen müssen extremen Bedingungen standhalten können, was ihre Wahl von der geplanten Produktion und der erwarteten Lebensdauer der Form abhängig macht.

Spritzgießformen sind Spezialwerkzeuge, die als Hilfsmittel in der Kunststoffverarbeitung (Spritzgießtechnik) eingesetzt werden. Sie ermöglichen es, komplexe Formen mit hoher Genauigkeit und Wiederholbarkeit zu reproduzieren.

Die Hauptelemente einer Spritzgussform sind die beiden Hälften: die Kavität (Vorderseite) und der Kern (Rückseite), die die Form des Endprodukts bestimmen. Darüber hinaus können sie je nach Komplexität der Konstruktion bewegliche Seitenkerne, ein Kanalsystem zur Verteilung des Kunststoffs sowie Kühl- und Ausstoßsysteme umfassen.

Das Kühlsystem der Form ist entscheidend für eine schnelle und gleichmäßige Abkühlung und Aushärtung des Produkts, was sich auf den Produktionszyklus und die Qualität des Endprodukts auswirkt. Eine effiziente Kühlung der Form ist für optimale Ergebnisse unerlässlich.

Legierter Stahl, Werkzeugstahl oder Edelstahl werden in der Regel für das Spritzgießen verwendet, da sie hohen Temperaturen und Druck standhalten. Für kurze Produktionsläufe können billigere Aluminiumformen verwendet werden. Die Auswahl des richtigen Formenmaterials ist entscheidend für die Haltbarkeit der Form, die Effizienz des Produktionsprozesses und die Qualität des Endprodukts. Das Material muss den Bedingungen des Spritzgießverfahrens, einschließlich hohem Druck und hoher Temperatur, standhalten und eine ausreichende Lebensdauer der Form gewährleisten.

Das Kanalsystem besteht aus einer Hauptschleuse, Verteilerkanälen und einem Materialeinlass. Sie hat die Aufgabe, den Fluss und den Druck des in die Form eingespritzten geschmolzenen Kunststoffs zu steuern.

Schreiben Sie uns, welches Produkt Sie benötigen,

und wir werden Sie innerhalb von 1 Stunde kontaktieren!

office@injection-molds.eu

Plastipol Poland Sp. z o.o.

Zawadzkiego 68/7, 71-246 Szczecin

VAT: PL8522664660

KRS: 0000849574

© 2024 Spritzgussformen

Realisierung: AdWise